TAUSTRUP OVESEN COOPERATION OBSERVATORY

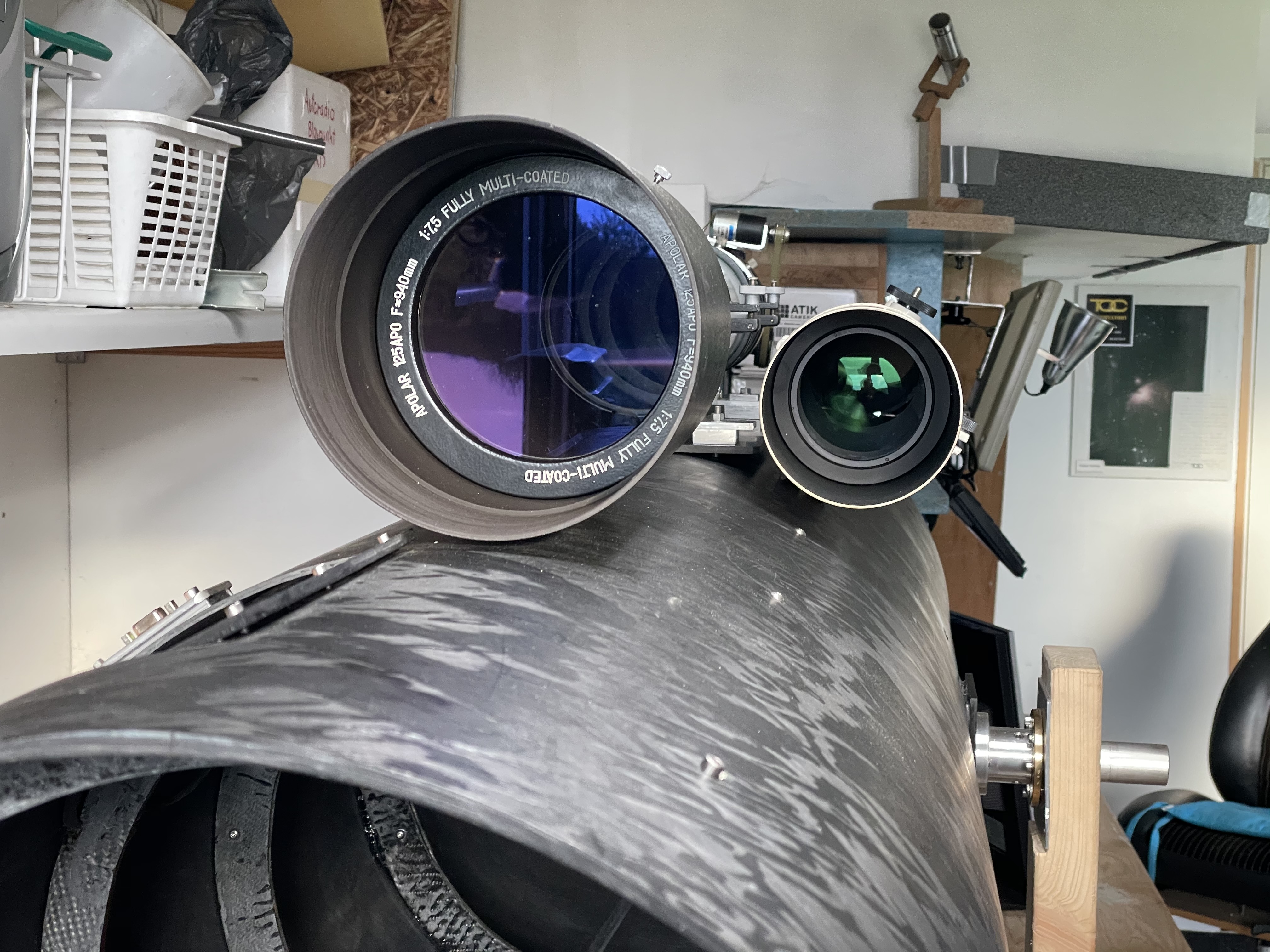

Tube 2

September 2017

Tubus til 12,5"-spejlet været i drift i over 16 år. Den har fungeret fint, men den har en svaghed, da den er meget påvirkelig over for skiftende temperatur. Når temperaturen falder, trækker den sig sammen. Resultatet er, at fokus flytter sig - allerede ved en temperaturændring på en halv grad er et fokusskred synligt. Derfor skal der nu fremstilles en tubus, som ikke er så temperaturfølsom.

Byggeforløbet er ikke vist i kronologisk rækkefølge, men beskriver de vigtigste faser.

Nu da projekt "Ny gaffel" er afsluttet, er det blevet tid til at planlægge bygningen af en ny tubus. Vi har allerede bestemt os for, hvilket spejl det skal være, og det er bestilt for et par måneder siden. Vi regner med at få det i julegave.

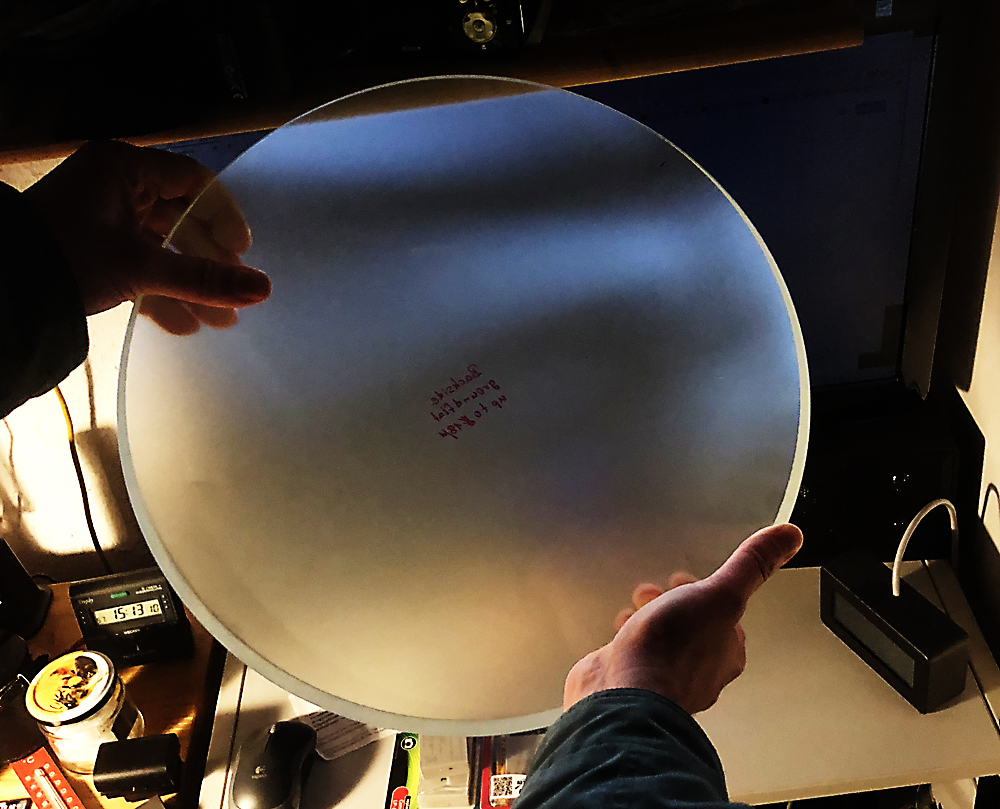

Blank, som er af borsilikatglas, ankom sammen med et slibe- og polersæt i januar 2018

Diameteren er 37 cm, så det bliver et 14,56 tommer spejl. Tykkelsen er 31,5 mm. Vi har betalt ekstra for at få en langsom nedkøling og for at få planslebet bagsiden.

Det skal selvfølgelig poleres, og vi har spurgt Jens Jacobsen, som beredvilligt har stillet sin ekspertise til rådighed. Det er meningen, at det færdige spejl skal have en brændvidde p omkring 1550 mm, så det bliver et f: 4,2.

Næste step er at få fremstillet en understøtningsplade til det. Den skal være 45 cm i diameter, og når den er fremstillet, skal det transporteres ned til Jens.

Oprindelig var det planen, at vi skulle have fat i et konisk spejl, men den sædvanlige leverandør var syg, og vi har så forespurgt i USA, men her var man i færd med at flytte fabrikken, og endvidere var de kun leveringsdygtige i spejle op til 12".

I øvrigt er blank købt her: Stathis Firstlight

Som det fremgår er standardtykkelsen 25 mm, men vi har så valgt at få det et nummer tykkere. Begrundelsen er, at spejlet så er mere formstabilt, og ikke stiller så store krav til spejlcellen.

4. februar 2018

Spejlet afleveres til Jens

I dag fik vi afleveret vores blank hos Jens. Det er jo altid hyggeligt at komme til Egeskov for at se, hvad der er sket siden sidst.

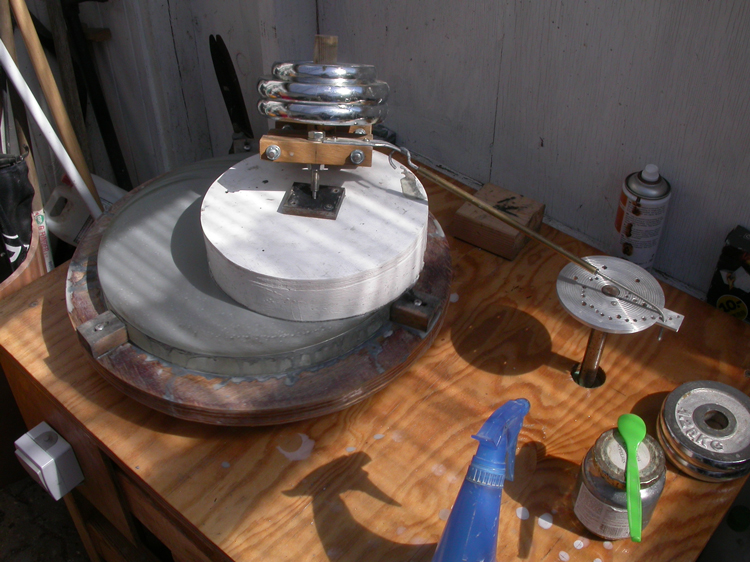

Til ATM-møde hos Lars sidste år, havde han nogle af de mekaniske dele med til en polermaskine, som han var i gang med at fremstille, og nu kunne vi så se den i virkeligheden.

Den kører fint med et minimum af støj.

Nå, men hovedformålet var jo at aflevere vores 370 mm blank. Dommen var, at den umiddelbart så fin ud, men så kom vi til at tale om spændinger i glas, så vi kiggede på nogle af de glas, som Jens havde liggende.

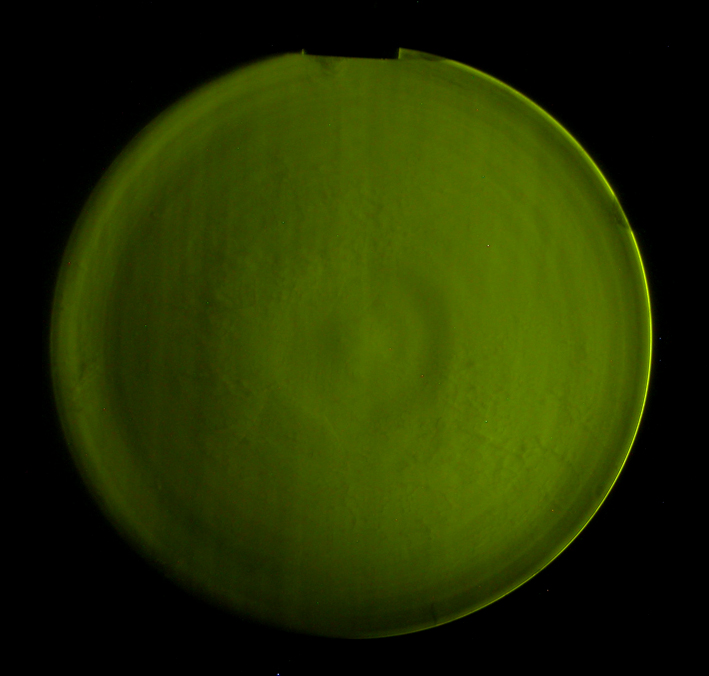

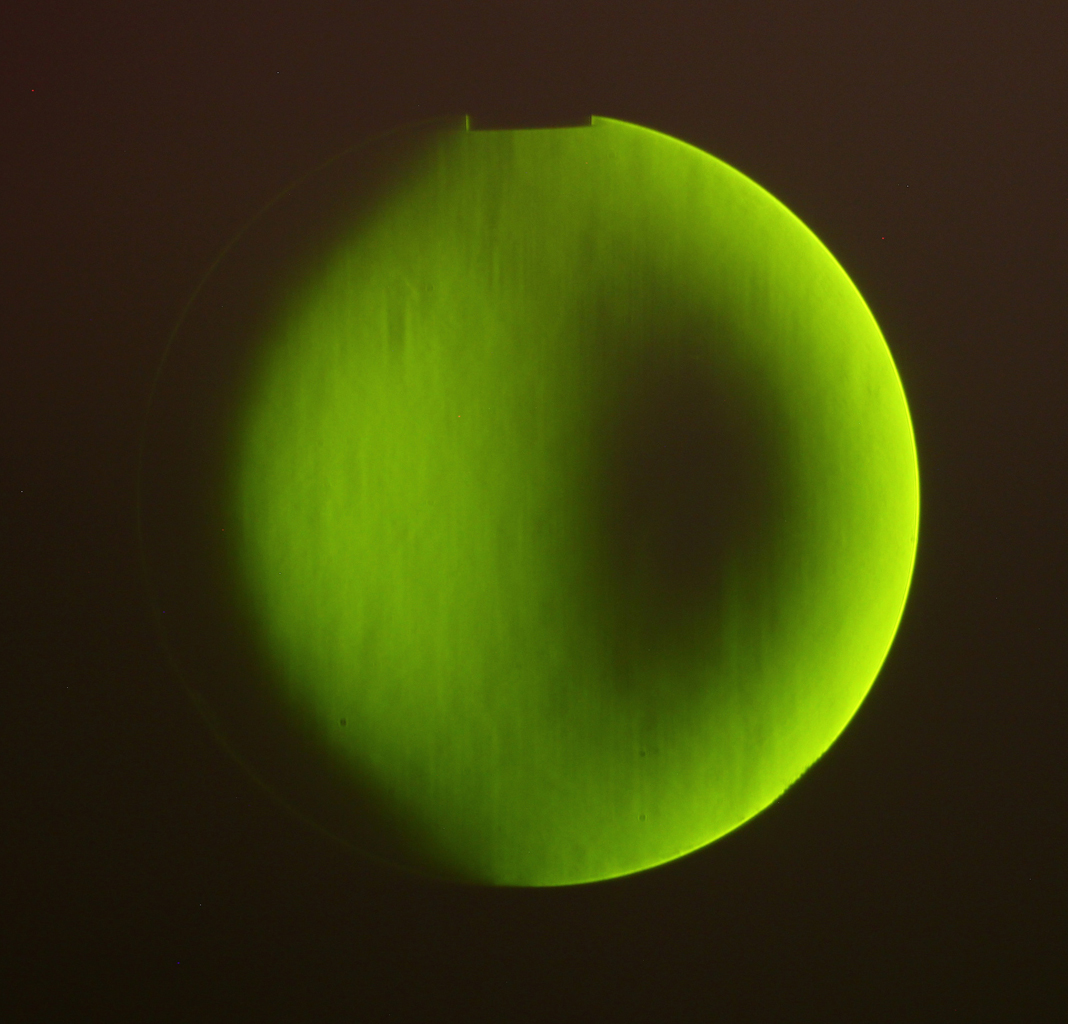

Spændingerne kunne man tydeligt se ved at holde glassene op foran pc-skærmen og betragte dem gennem et polarisationsfilter. Nogle så helt jævne ud, mens andre havde tydelige mørke spor med forskelligt udseende. En perfekt blank er helt jævn over hele fladen.

Så var der en som foreslog, at vi også lige skulle tjekke vores blank, som jo havde gennemgået en langsom nedkøling, så den skulle helst være fejlfri.

Den var langtfra perfekt. Man ser tydeligt et mørkt vandret bånd øverst på glasset, og nede omkring midten er der også nogle mørke linjer.

Det var ikke det vi havde forventet at se, for spændinger kan give problemer både rent styrkemæssigt, men også med billedgengivelsen, hvor stress i glasset vil kunne ændre spejlets facon ved skiftende temperatur.

Nu skal opdagelsen forelægges vores leverandør, som ikke har fået det produkt, som han har bestilt på glasværket. Af fakturaen fremgår det, at der er beregnet 43 Euro for "fine cooling".

Vi har nu modtaget et svar fra vores leverandør:

Hello Flemming.

Yes I know about this.

This is normal with annealed Supremax and this type of annealing. Thre is allways some residual stress visible in the polarozer test. The test is very sensitive.

In the test stand and in practical use you will not see any deformation onthe surface. Only strong and colored pattern does harm the surface in different teperature conditions.

Best regards

En smule stress er altså normalt, kan man læse. Endvidere, at det ikke vil give os nogen problemer med deformation ved skiftende temperatur - og man må formode, at vi så heller ikke skal bekymre os mht. glassets styrke.

Nu tænker vi lige over det...

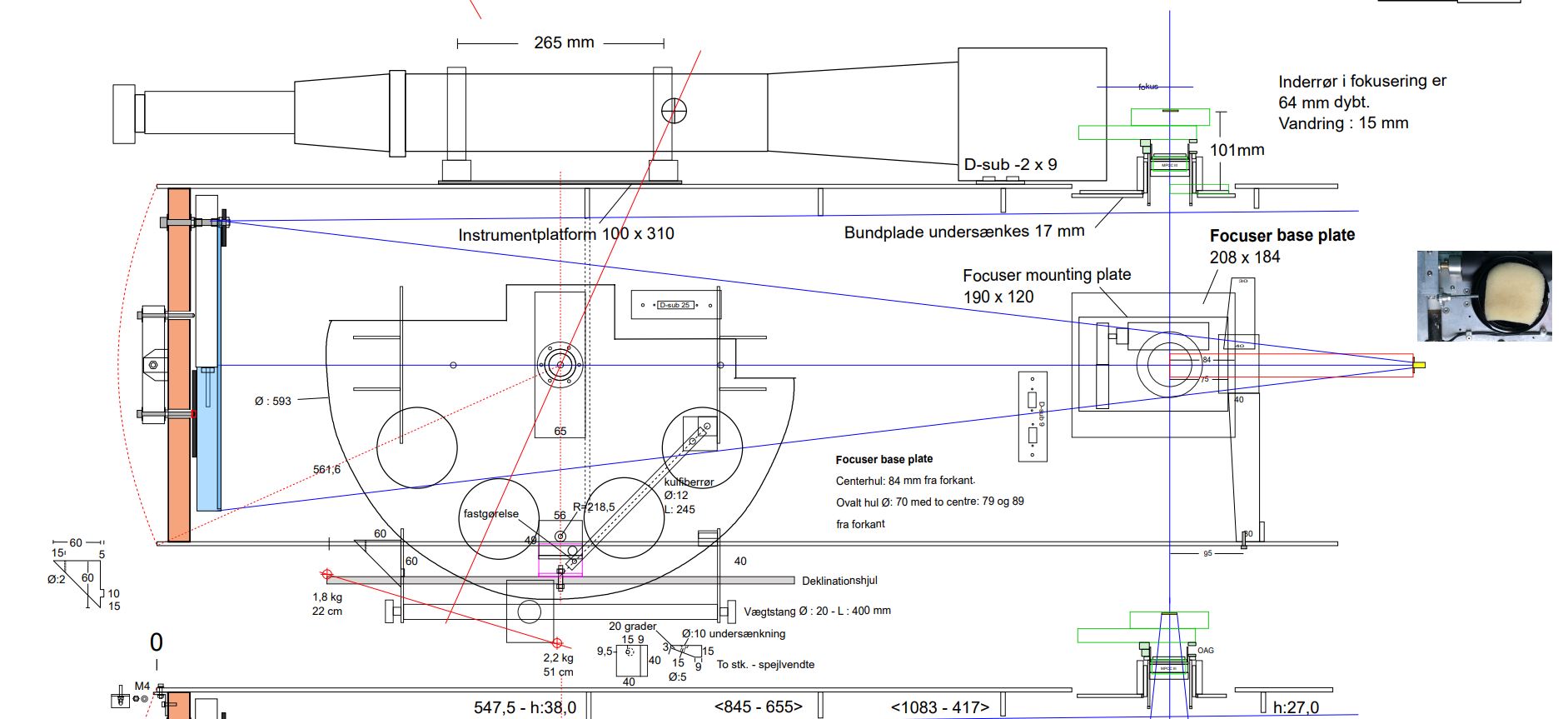

Tubus

Den skal være i kulfiber og med dise mål: Indvendig diameter 450 mm, l ngde: 1500 mm. Flere udførelser har været i spil. Som udgangspunkt skal tubus være isoleret, men skal det være en sandwichkonstruktion, eller skal det være en enkeltlags, som vi selv isolerer?

Det blev besluttet at bestille en tubus med en vægtykkelse på 3,5 mm. og en lysning på 450 mm.

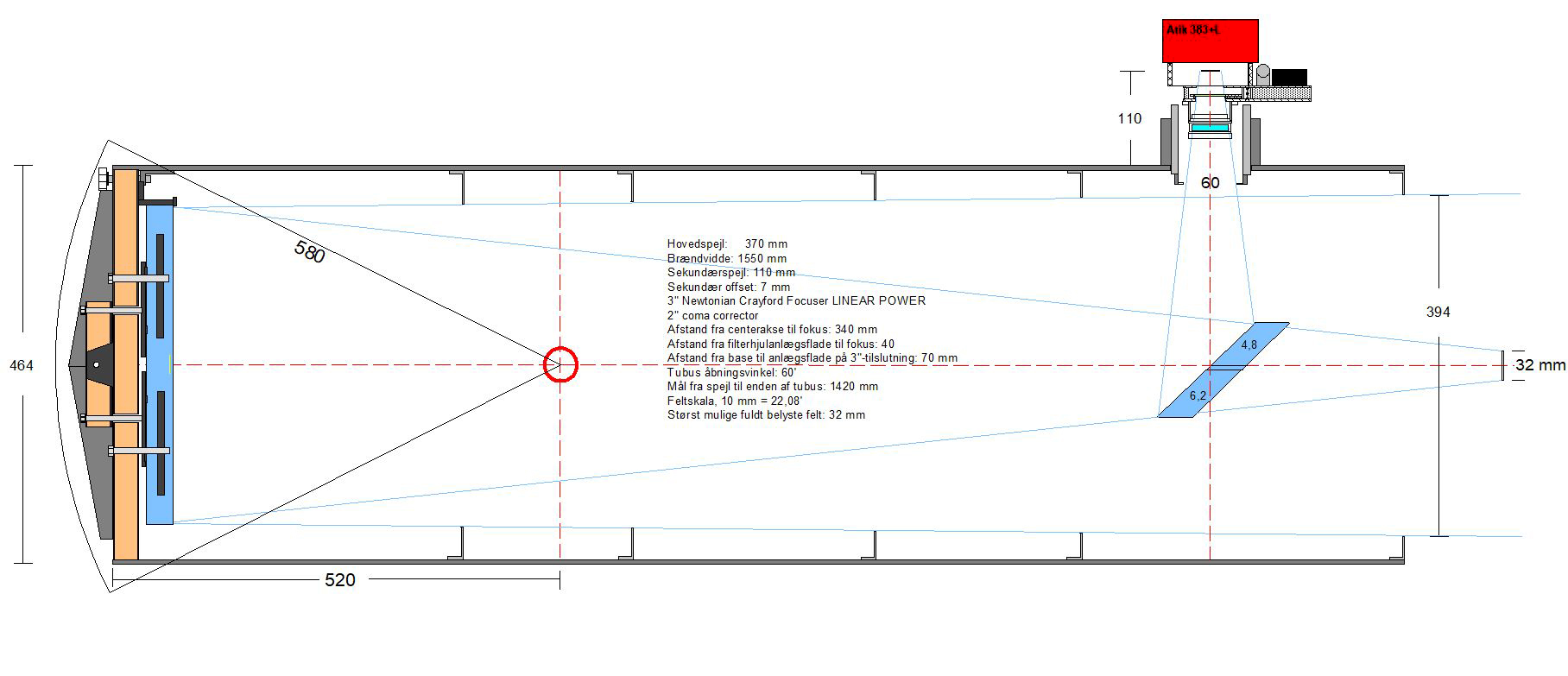

Vi vil godt have blænderinge i den for at reducere mængden af spredningslys. Disse skal selvfølgelig ogs være af kulfiber, og de vil være med til at gøre konstruktionen mere solid. Sekundærspejlet skal være omkring 100 mm i diameter, så vi opnår et fuldt belyst felt på omkring 25 mm. Sekund ren er endnu ikke bestilt.

Spejlcellen vil vi selv lave. Den skal også fremstilles af kulfiber. Den præcise konstruktion er endnu ikke på plads. Jeg har tænkt på en alternativ udformning, som baserer sig på et princip, hvor spejlet hviler på en stor understøttelsesflade. Nu må vi se, hvad det ender med.

Mht. godstykkelsen på tubus, så har vi vedtaget, at den skal være 3,5 mm. Hvis vi vælger en sandwichkonstruktion, så vil der ikke være problemer med styrken, men hvis vi skal give køb på blænderingene på den konto, så skal vi fravige et af de vigtigste principper i vores tubuskonstruktion, og derved forringes både styrken og evnen til at dæmpe spredningslys.

Det er i øvrigt blevet bestemt, at vi i den nye konstruktion skal have en traditionel spider, så vores billeder vil for fremtiden ikke have de specielle V-spikes på de kraftigste stjerner, og nogen kunne måske få den tanke, at vi er ved at blive helt traditionelle. En firbenet spider vil i øvrigt øge styrken, så det..

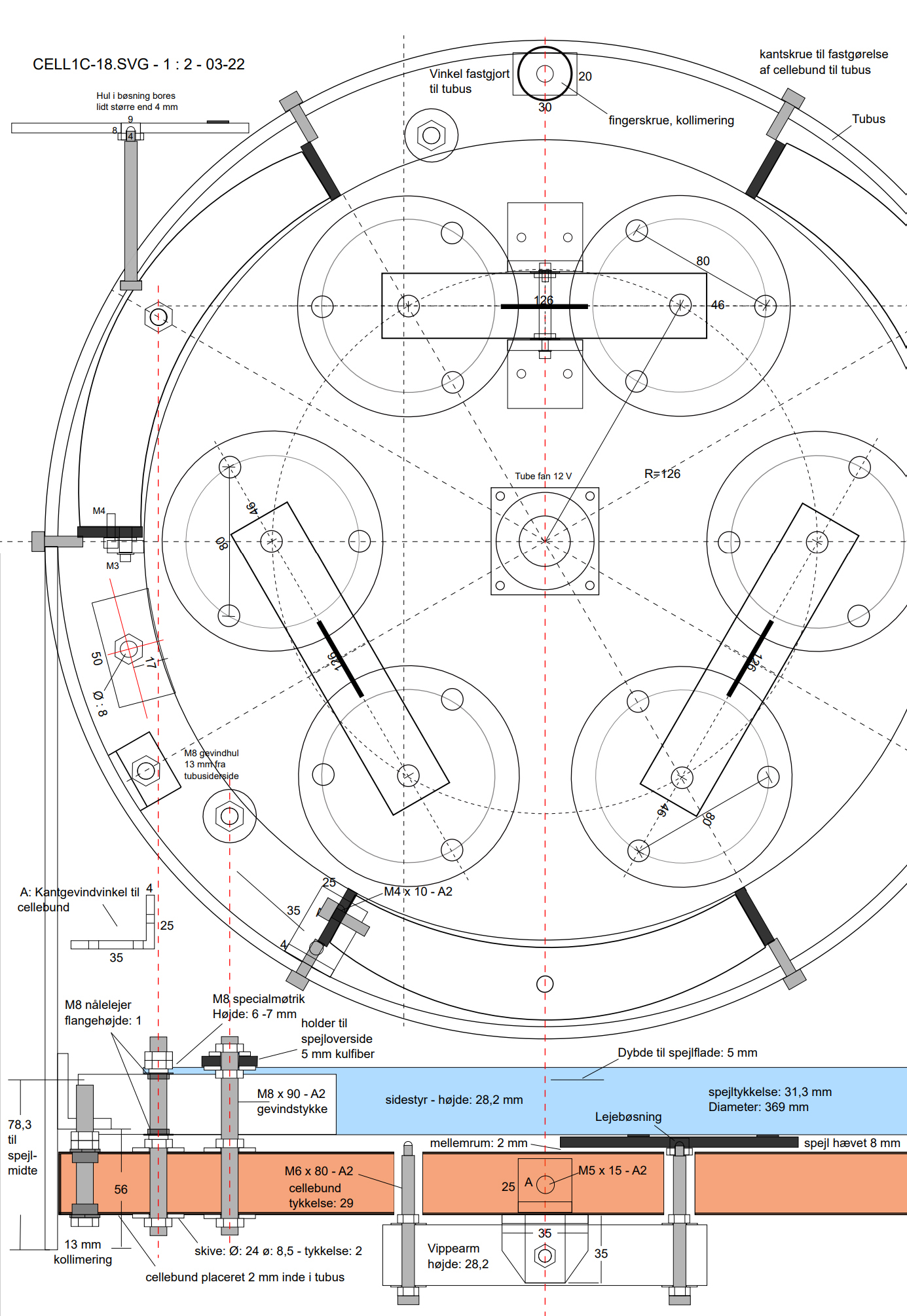

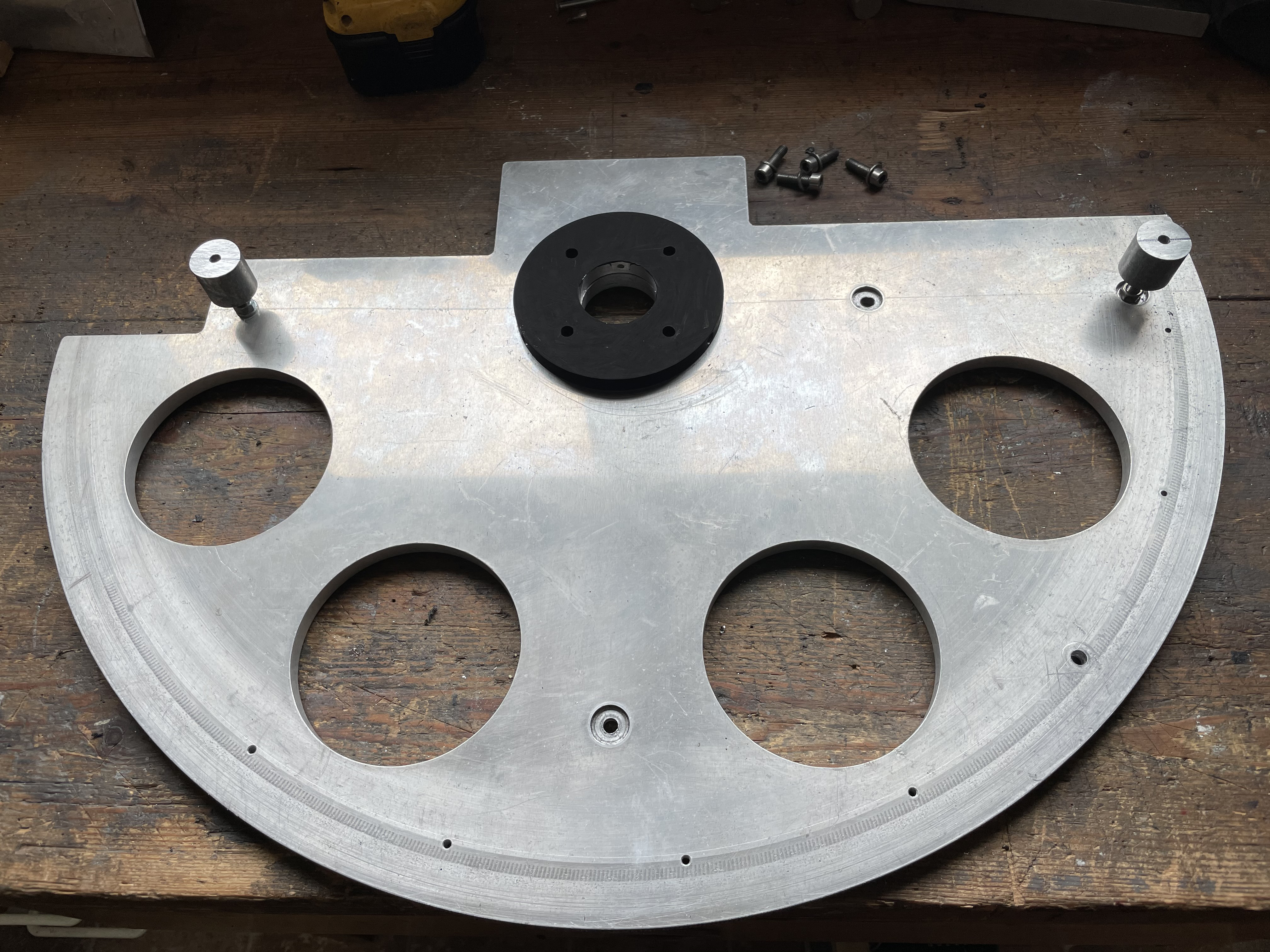

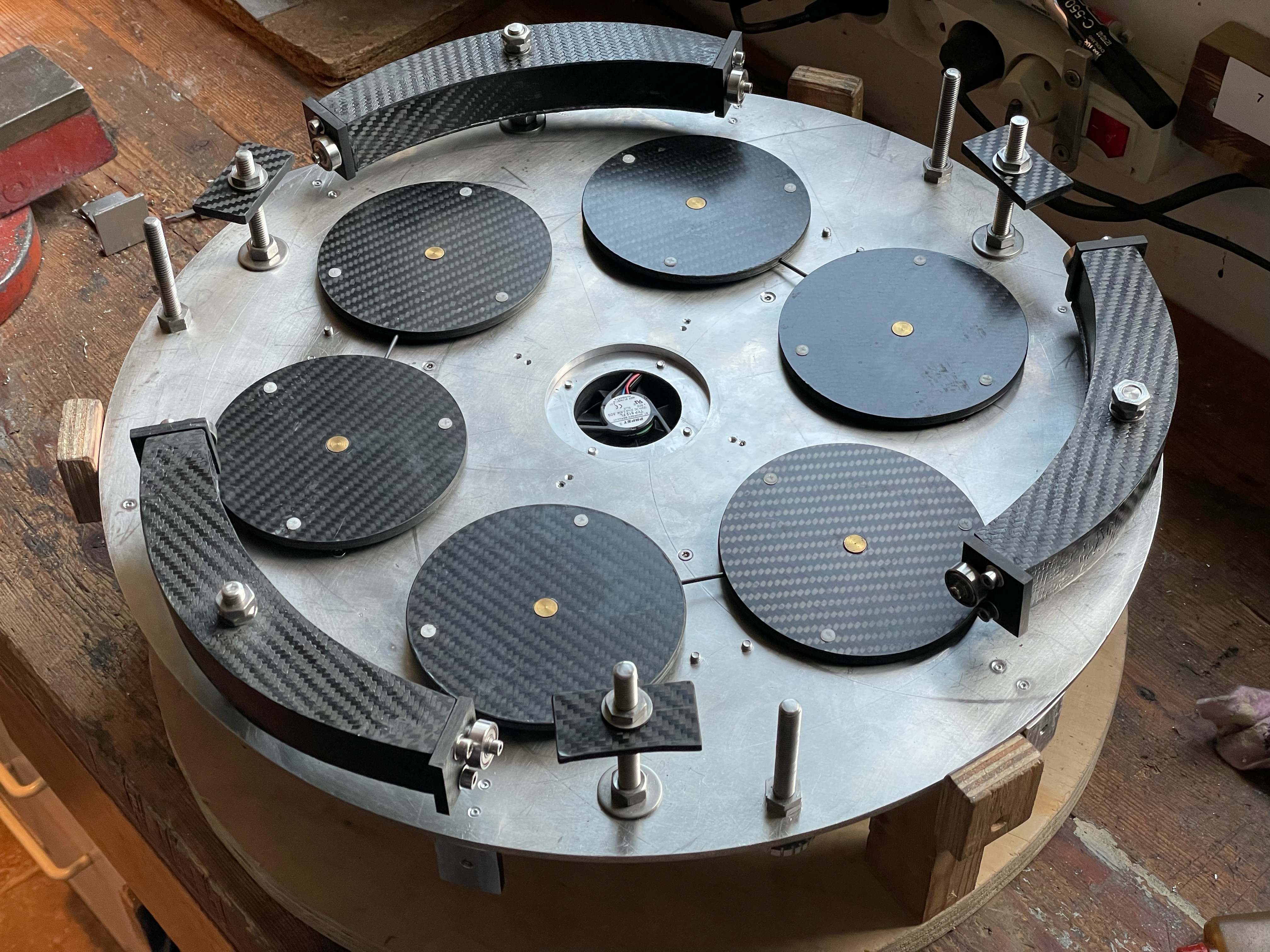

Spejlcelle

Det skal være en 18-punkts spejlcelle, der skal bære spejlet. Denne konstruktion var på tale på et tidspunkt, hvor vi havde mistanke om, at vores nuværende 12,5" fuldtykkelsesspejl ikke havde en tilstrækkelig understøttelse.

Set i bakspejlet, så var den trepunktsunderstøttelse som vi startede ud med tilstrækkelig, og at de deforme stjerner skyldtes dårlig kollimering. Dog oplevede vi i perioder en deformation af stjernerne når vi kikkede lavt p himlen, og dette fik os til at lave spejlceller med både ni og seks underst ttelsespunkter.

Her er et udkast til en 18-punkts spejlcelle - lad os kalde den en principtegning, da dimensionerne på spejlcellen endnu ikke er på plads.

De tre hovedst ttepunkter befinder sig ca. 60% af spejlradius målt fra centret. Anvender man PLOP med en trepunktsunderstøttelse, skal punkterne befinde sig 40% fra centret.

Spejlcellebunden

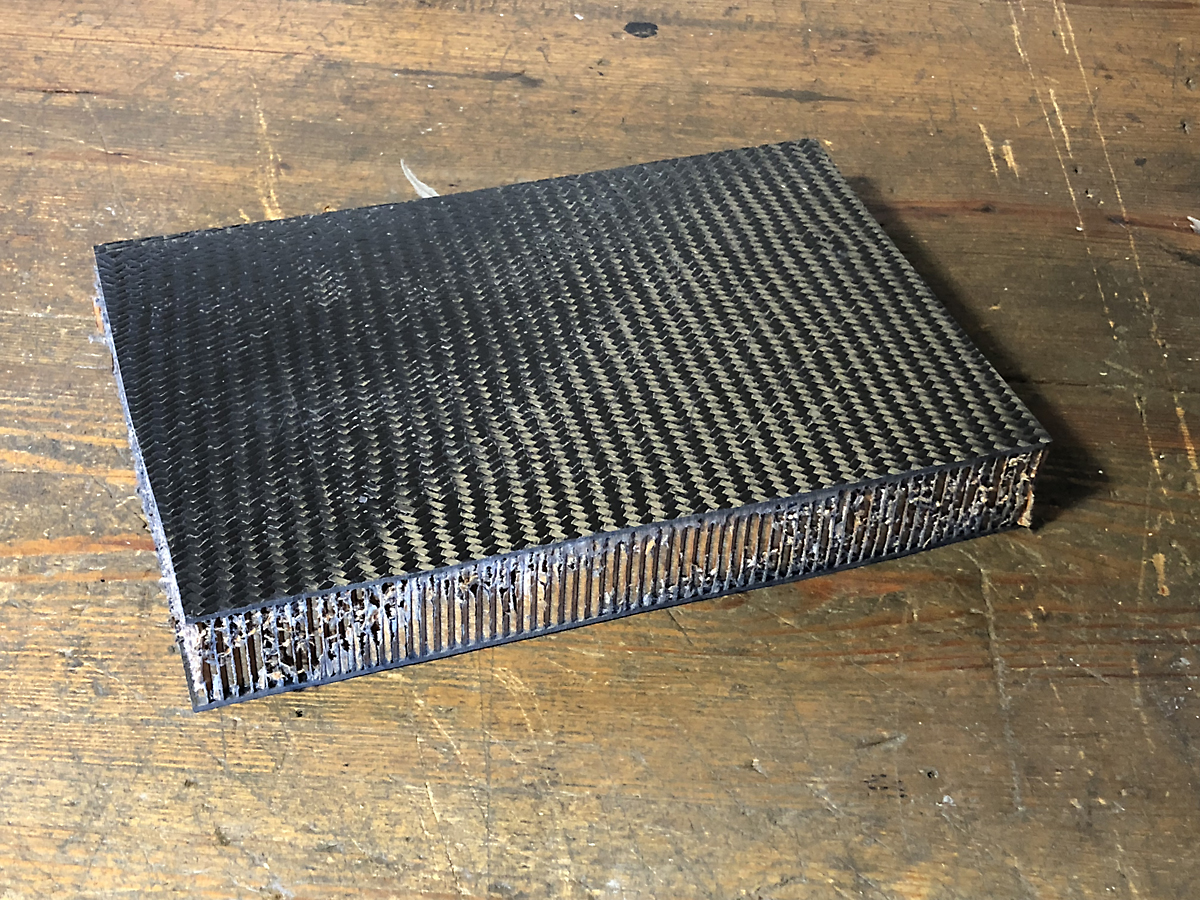

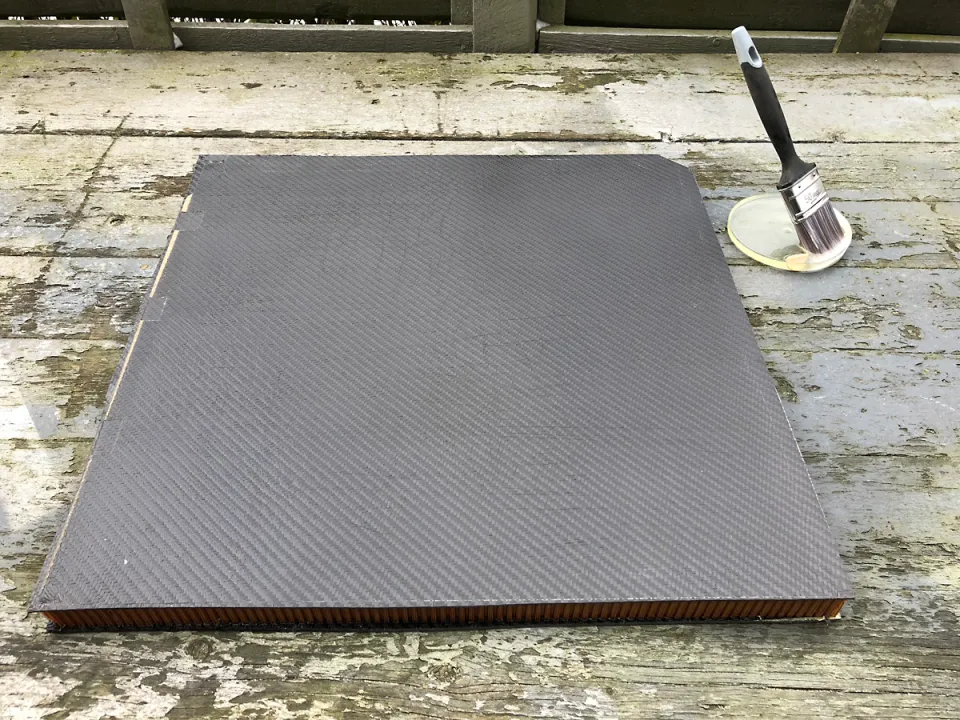

Efter at vores første kulfiber/kevlar-sandwichkonstruktion var færdig og var faldet heldigt ud, skulle vi i gang med sandwichen til spejlcellen.

Kulfiberdugen, som er 120 cm bred skulle klippes ud i stykker. Honeycombpladen, som skal ligge mellem de to kulfiberlag er 46 x 46 cm, så vi besluttede, at stykkerne skulle være 50 x 50 cm.

Der blev sat to plader i spisebordet, og så var der plads til at arbejde på. Da dugen er meget levende, fandt vi på at mærke af med malertape. Efterfølgende blev stykkerne klippet ud ved at klippe midt i malertapen.

Der skulle klippes ti stykker. I forvejen var der sat plastik på to plader, som dugen skulle monteres på, og ellers foregik processen på samme måde som sidst - blot med den forskel, at vi havde besluttet at smække det hele sammen på én gang, og det gjorde vi så.

Tørrekassen blev sat op, og varmeblæseren sat til. Et kik ned i den. Vi har efter bedste evne fordelt de forskellige tunge ting for at opnå en jævn fordeling af trykket. Det kan i øvrigt godt være, at det havde været smartere, at lægge det hele mellem to tykke plader og så spænde det hele sammen med skruetvinger.

Emnet havde været i tørrekassen i ca. syv timer ved en temperatur på omkring 40 grader, så det hele var stift.

En hurtig udpakning viste, at der var et par ujævnheder på den ene side - den side, som vendte opad. Det var selvfølgelig en træls opdagelse.

Udhænget blev savet af, og pladen inspiceret mere indgående. Det viste sig heldigvis, at ujævnhederne alligevel ikke var så alvorlige - men vi skal selvfølgelig lige styrketeste den, inden der træffes en beslutning. Der er stadig mulighed for at lægge et par lag mere på, hvis det viser sig, at der er behov for det.

Det er i øvrigt lidt mystisk, hvordan ujævnhederne er opstået. Hvis kevlarpapiret i kernen er lufttæt, så kan det måske være et overtryk, som har fået kulfiberpladen til at hæve sig - bob-bob?

Den bestilte tubus ankom d. 8. marts 2018.

Strukturen er slet ikke som på de tubus til Newtons, som man sædvanligvis ser - mønstret virker meget grovere. Den havde fået et par hak i kanten, men de blev ordnet med en fil og sandpapir.

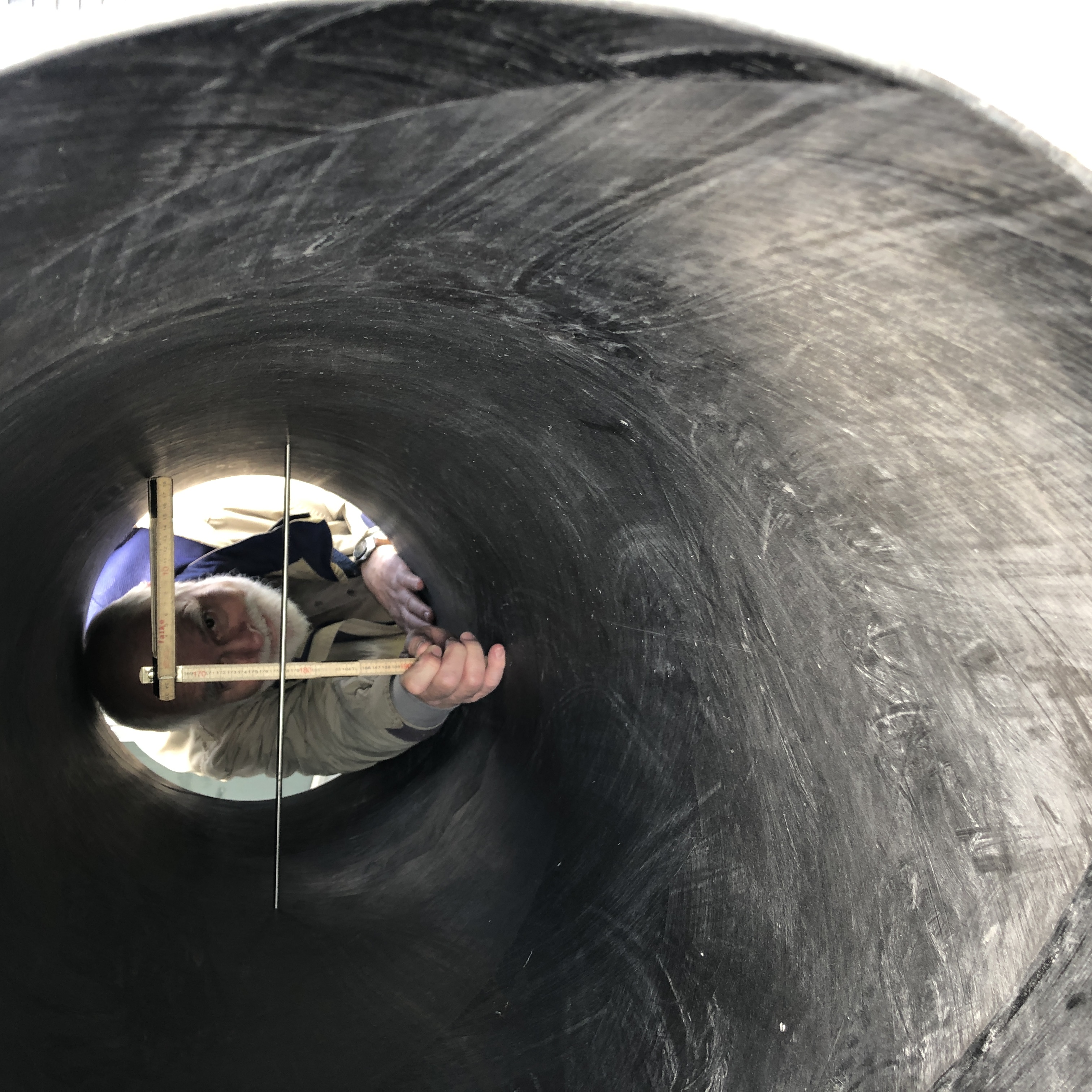

Så skulle målene kontrolleres. Vi blev noget overraskede over, at godstykkelsen var større end forventet. I toppen blev godstykkelsen målt til ca. 5,4 mm, altså næsten 2 mm mere end forventet.

Så vendte vi den om og lavede en måling af godstykkelsen her. Den varierede lidt, men lå mellem 6,5 og 8 mm. Vi blev enige om, at det skulle være bunden. Det indvendige mål er meget tæt på 450 mm - m ske en millimeter mindre.

Det kunne konstateres, at der var et antal mindre fordybninger, som nok skyldes, at der har været luftlommer inde under vakuumindpakningen, men ikke noget, som er bekymrende.

Trods de ret store afvigelser fra det forventede er vi enige om, at den godt kan bruges. Vi har fået en større styrke, og dermed må man også forvente, at vi ikke behøver at bekymre os om nedbøjning.

Til sidst skulle den vejes. Den vejer under 10 kg ifølge vægten.

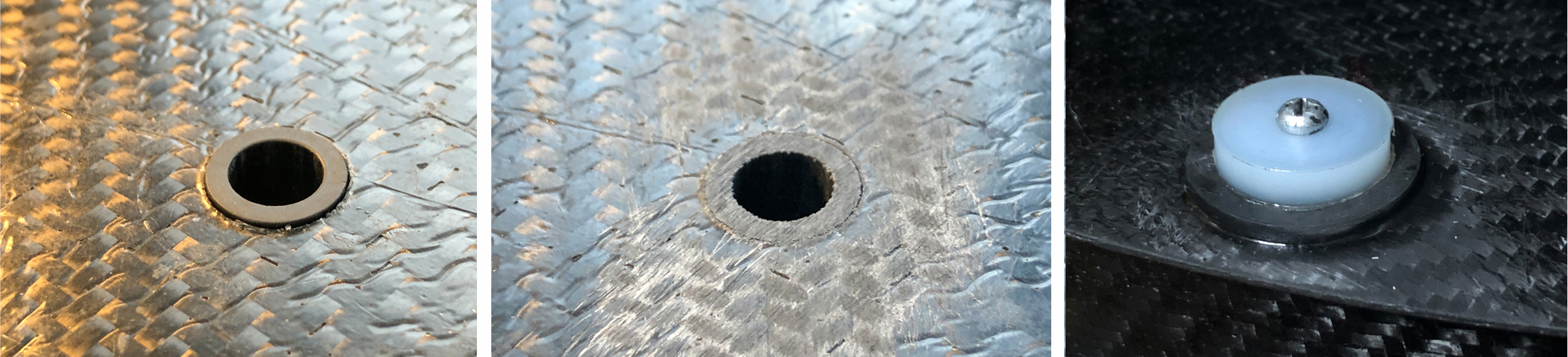

Nu kunne cellen skæres ud. Diameteren er 450 mm.

Det endelige design er fastlagt. Pads som spejl skal hvile på er runde med en godstykkelse på 5 mm, og støttepunkterne er hovederne af iskruede nylonskruer. Hovederne er efterfølgende drejet ned, så højden er 1 mm.

Sidestyrene fremstilles af de stykker der er til overs efter at cellebunden er skåret ud.

Sidestyrene skal ligesom vippearmene til støttepads beklædes med kulfiber på alle flader.

Kevlarkernen slibes ned.

Der fremstilles buede kulfiberplader.

Cellekanten beklædes med preformede kulfiberplader.

Opmærkning

De seks kantvinkelbeslag monteres. Beslagene holdes af en M4 skrue isat fra celleundersiden. På ydersiden af beslagene er der boret hul og lavet M6 gevind til holdeskruerne, som sættes i langhuller i siden af tubus.

Vippearme er fuldt beklædt med kulfiber, og der er monteret kuglelejer til vippeakslen. Der er endvidere fremstillet vinkelbeslag der er skruet og limet sammen.

Der er brugt M6 gevindstykker afsluttet med en afrundet ende til de modsvarende lejer i støttepads. Skiver og møtrikker er limet fast til vippearmens overside, så det er muligt at justere gevindets længde på oversiden fra vippearmens underside.

Der laves hul i midten af cellen, så der kan monteres en blæser, som kan trække luft ud af tubus.

Montering af tre vinkelbeslag med gevind til kollimeringsskruer.

Prøvemontering og boring af huller i siden af tubus.

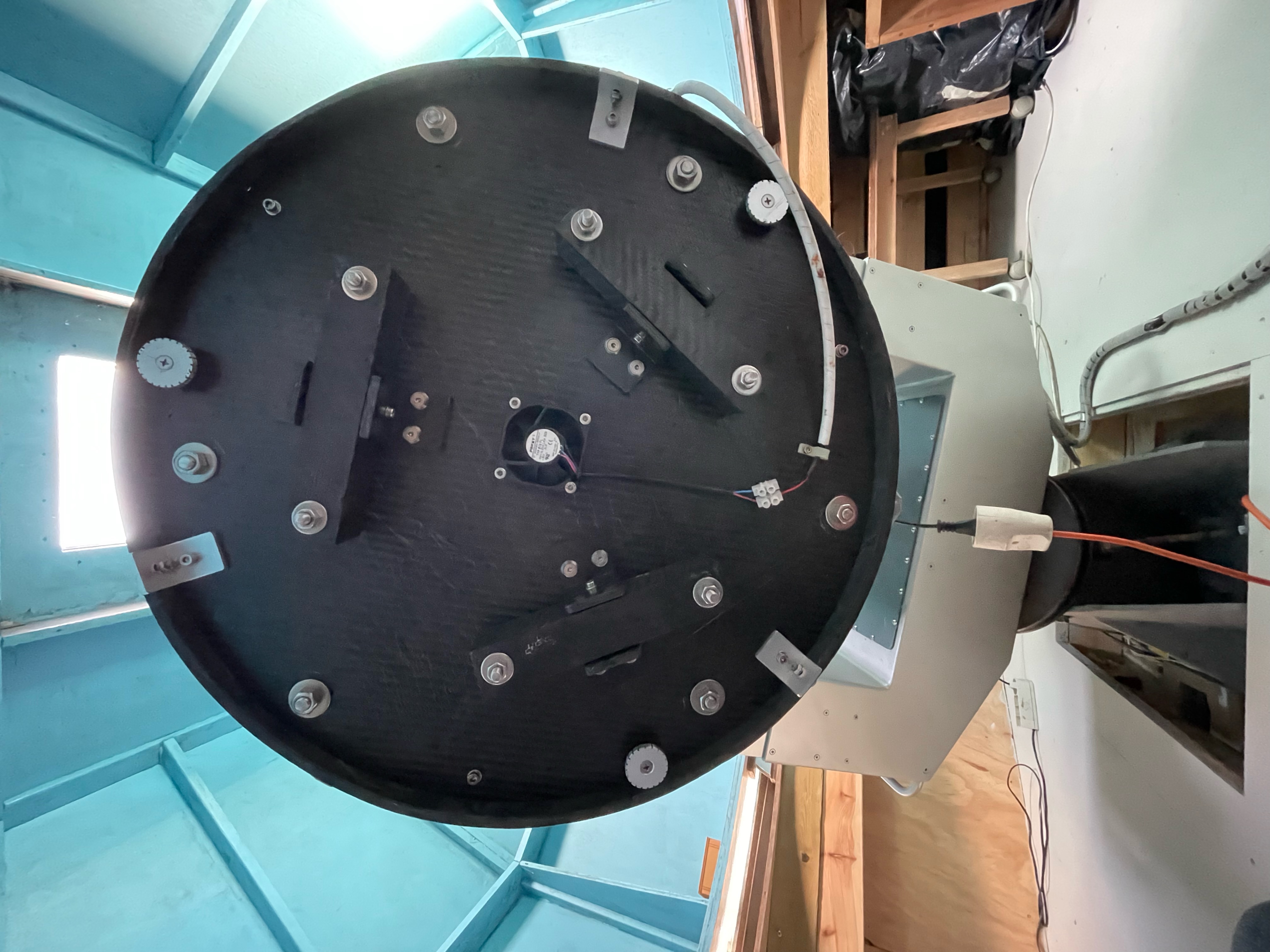

Prøvesamling af cellen. Gevindstykker der holder kantstøtter er M8 i rustfrit stål. Møtrikkerne er halveret i højden og drejet plane.

Der er monteret nålelejer i kantstøtter. Endvidere er der monteret kuglelejer, som skal hvile ind mod spejlkanten. Pladerne som kuglelejerne er monteret p er justerbare i radial retning, så hovedspejl kan centreres i spejlcellen.

De runde pads er parvis forbundet med en løst isat 2 mm tyk kulfiberstang. Forbindelsen er så fleksibel, at pads fint kan tilpasse sig spejlundersiden.

Da spejlet var afleveret til Jens for polering, fremstillede vi et dummyspejl i MDF-plade. To 16 mm tykke plader blev limet og skruet sammen og skåret runde, s vi havde noget at sætte i cellen.

Senere fik vi monteret blylodder i dummy, så vi med den i cellen kunne afbalancere tubus.

I forbindelse med fastspænding af gevindstykker til kantstøttearme viste det sig, at cellen kunne give sig for meget. Der er derfor limet kulfiberrørstykker i hullerne. Indvendig: 8 mm, gods: 2 mm.

Nylonbeslag og gennemgående skruer med skiver og møtrikker holder emnerne sammenspændt under hærdning af limen.

M8 møtrikker er drejet ned, så de med fjernet indvendigt gevind kan bruges til lejebøsninger til kollimeringsgevind.

Det blev besluttet at ndre kollimeringsskruer til fingerskruer. Der blev lavet M3 gevind i skruehovedet.

Maj 2020

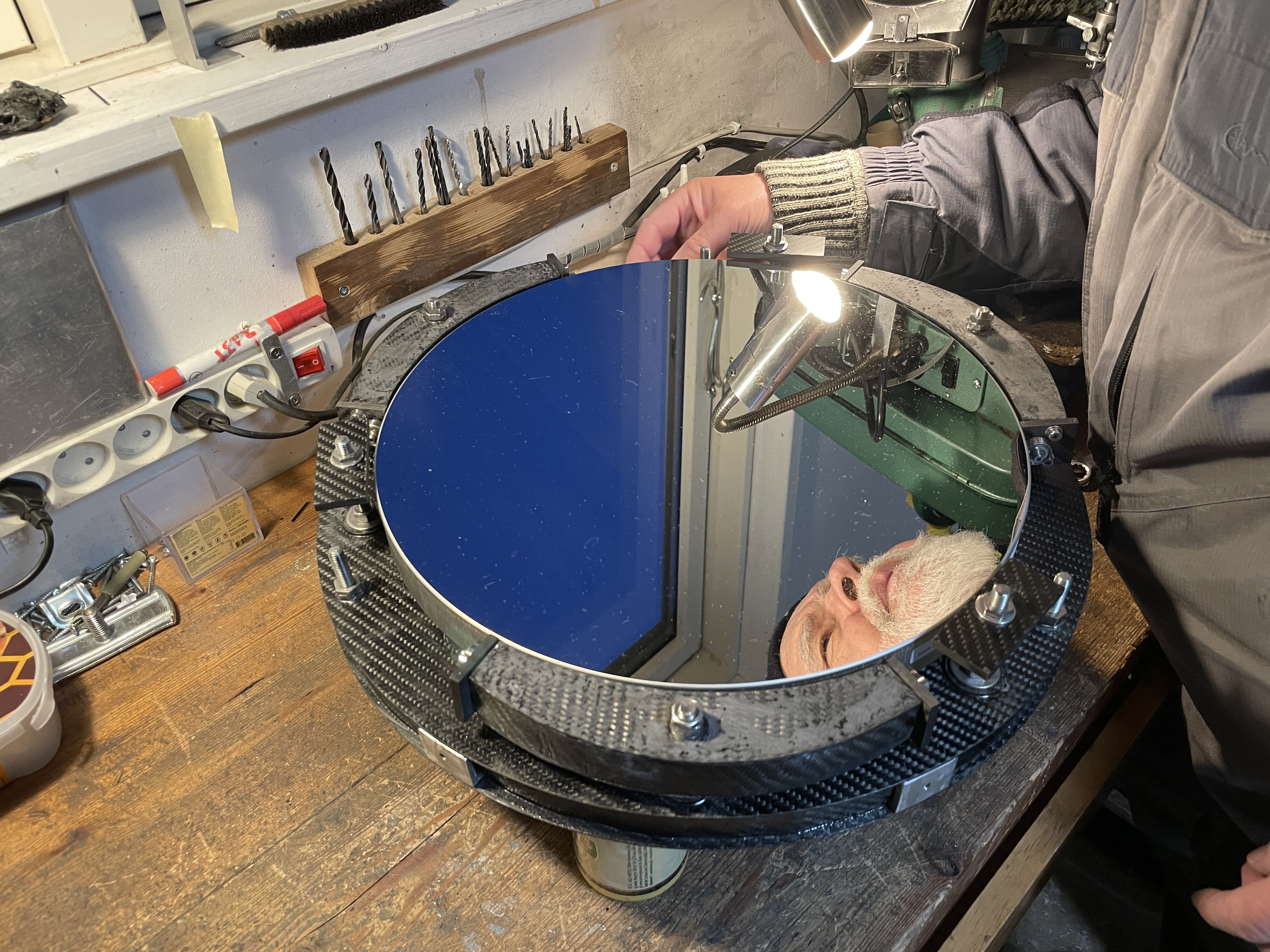

Så skulle det færdigtpolerede spejl hentes nede ved Jens. Vi havde taget spejlcellen med. På det tidspunkt var der ikke monteret kuglelejer p kantstøtterne.

Spejlet blev sat i cellen, og man kunne godt fornemme, at understøtningen var meget stabil.

Spejldata

Jens havde fået slebet spejlet meget præcist. Strehl Ratio er 0,966, så han har lavet et godt stykke arbejde.

Her er nogle billeder fra slibeprocessen.

En stort tak til Jens Jacobsen.

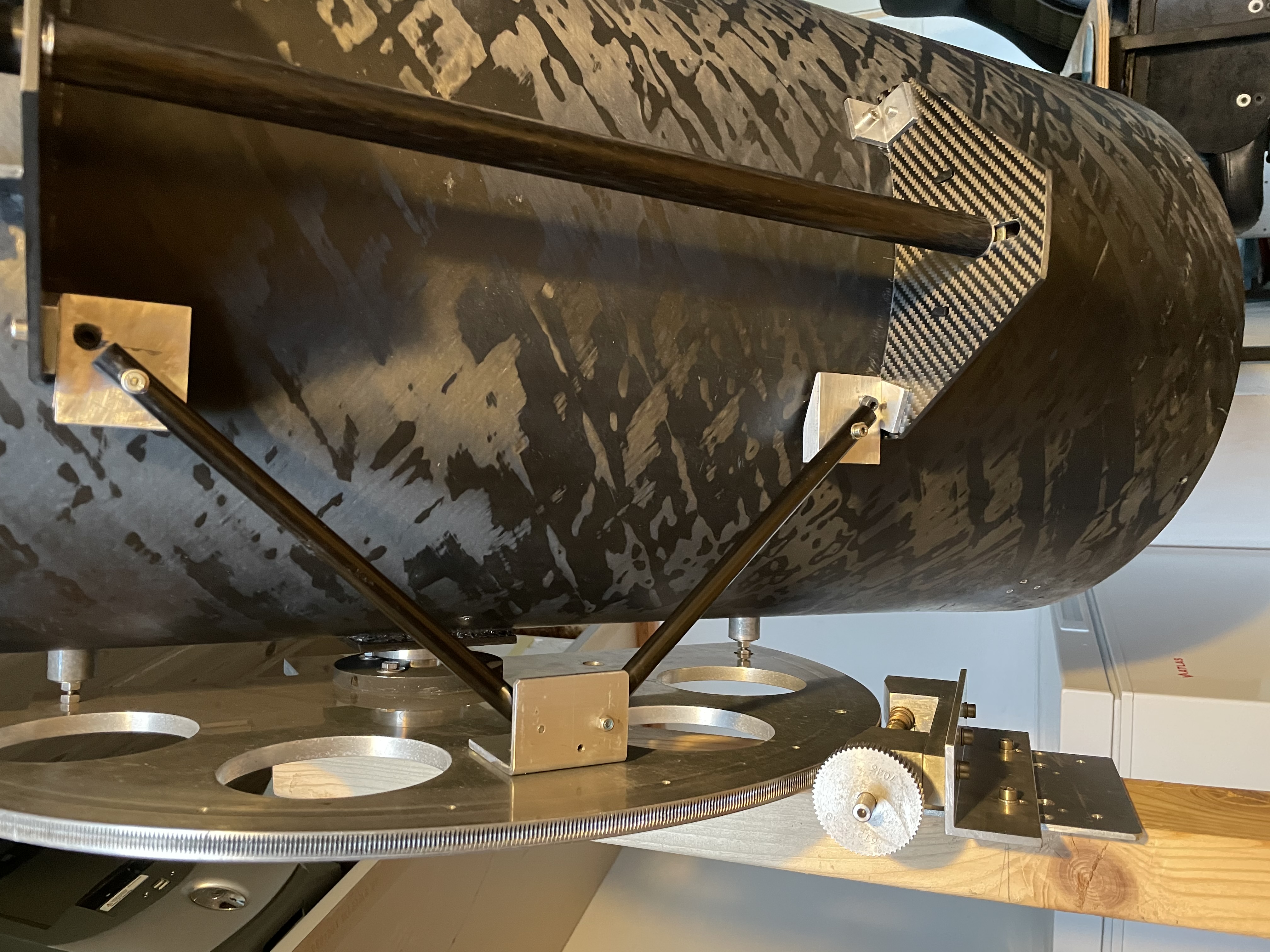

Tubus

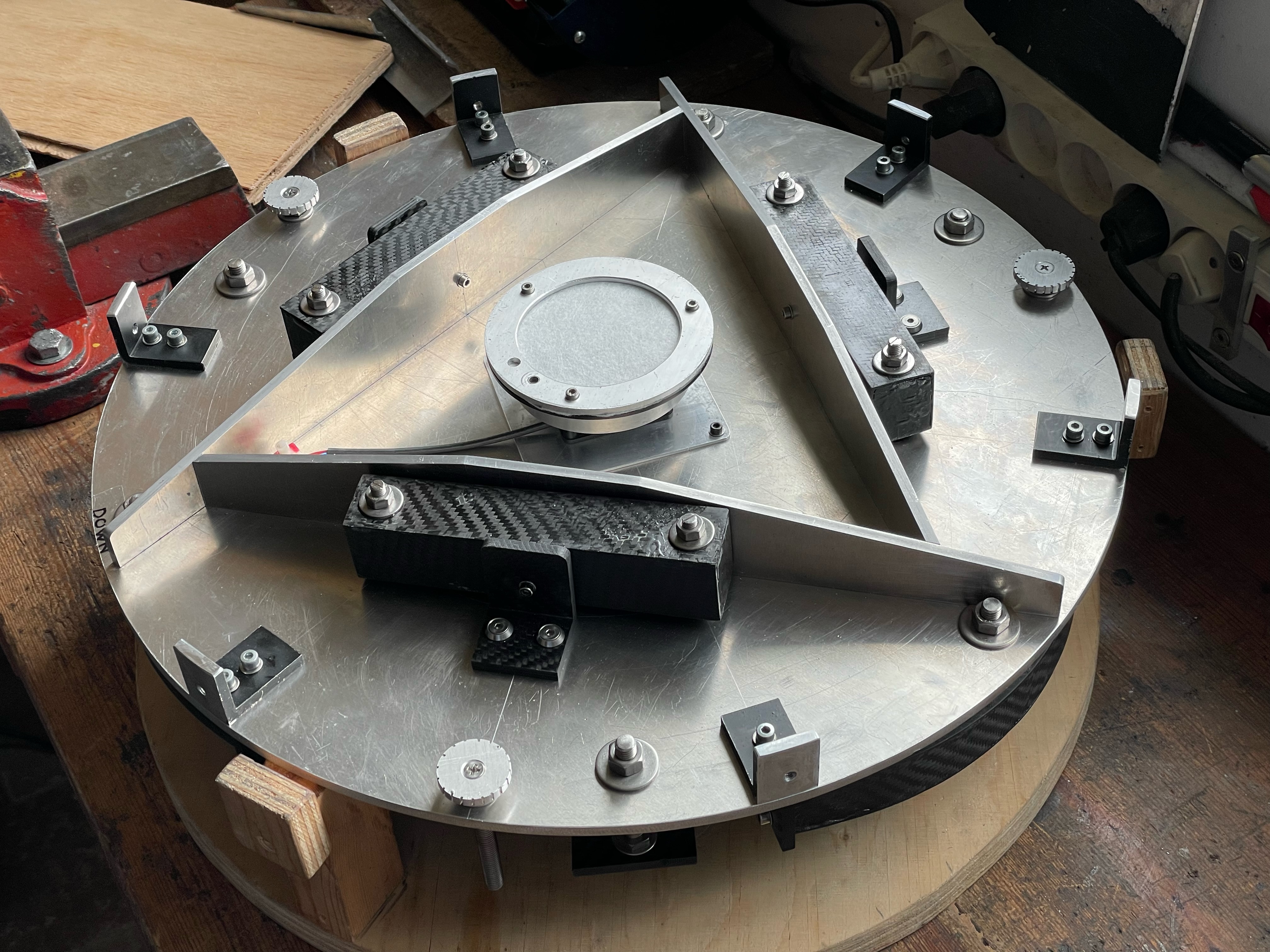

Der har været flere udkast, og dette er det endelige. Der har været talt frem og tilbage omkring spiderkonstruktion, og til sidst faldt valget på en trebenet, selvom det så vil udløse seks spikes.

Vi er godt tilfredse, da seks spikes rent æstetisk ikke virker så voldsomme som fire.

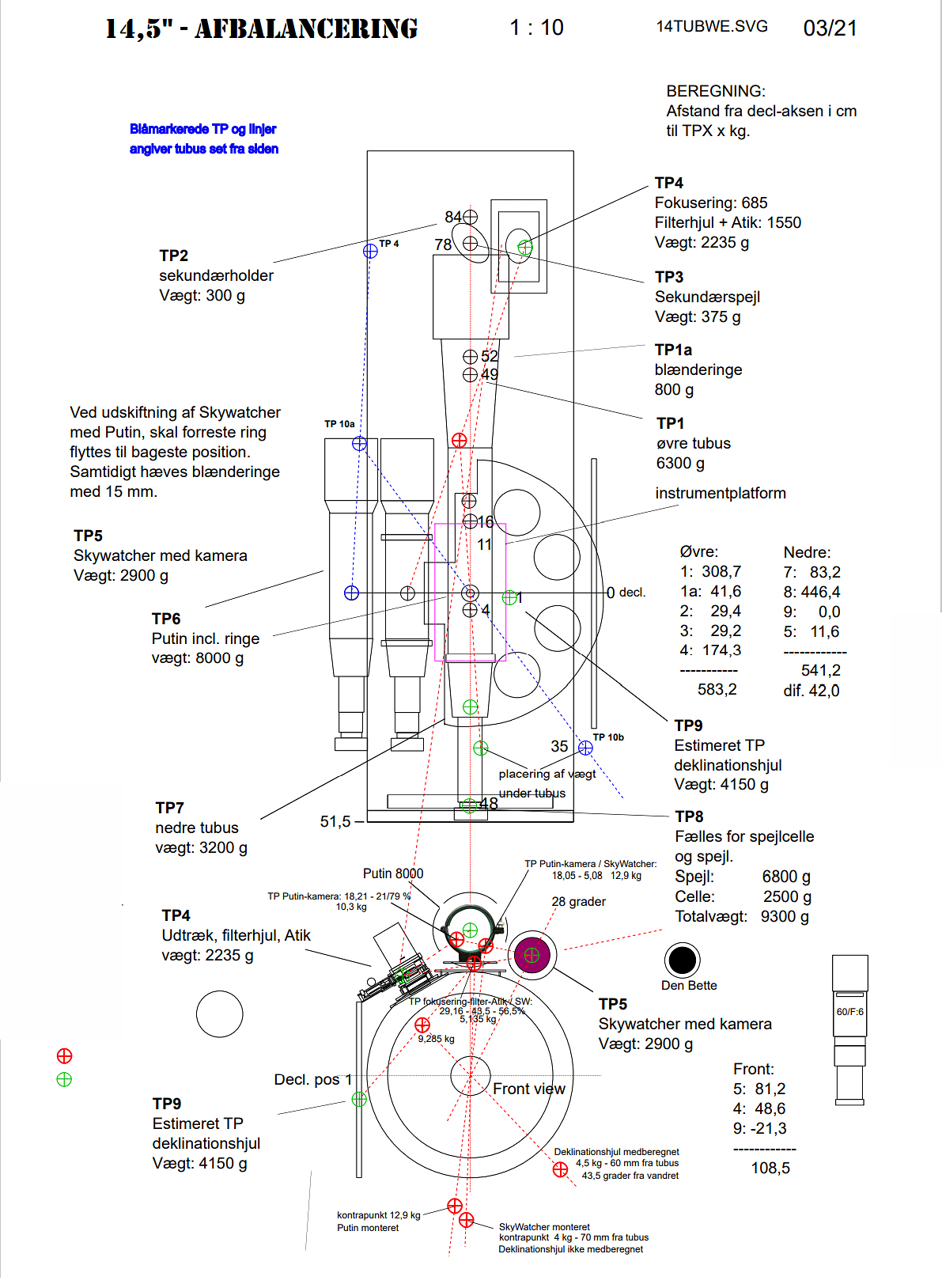

Tyngdepunktsberegningen har været en udfordring, men det viste sig, at balancen i tubus var noget nær perfekt, da den blev monteret.

Den første blændering er udskåret i 4 mm krydsfinerplade. Ringen skal spidses ind mod det inderste snit, s man efterfølgende kan beklæde træet med et tyndt lag kulfiberdug på begge sider.

Ringens bredde er ca. 24 mm, men er på trods af den beskedne dimension faktisk ret solid. Fineren skal lukkes helt inde, så den ikke er påvirkelig over for fugt.

Lagene på de to sider skal overlappe hinanden ved den inderste kant, så man efterfølgende kan skære til og opnå den rigtige indvendige diameter på blænderingen.

Ifølge det seneste udkast skal spiderbenene fastgøres til blænderingen med skruer, så hele enheden kan demonteres.

Marts 2019

Vi gik i gang med at lægge kulfiber p krydsfinerringen. Det er overordentlig vanskeligt at klippe kulfiber ud i så smalle strimler. 34 mm brede skulle de være, og det var svært at undgå, at nogle fiberbundter gled ud.

Det var også bøvlet at lægge de ca. 20 cm lange strimler på træringen. Vi valgte at lægge eet lag, hvor de enkelte stykker overlappede hinanden. Det er stadig muligt at lægge flere lag, hvis det skønnes nødvendigt. Der er nogle steder, hvor kulfiberen ikke dækker.

Som underlag har vi brugt skumbelagt plastikdug - som man anvender til at lægge laminatgulv på.

Vi har lavet et værktøj til at anbringe en kulfiberbelagt blændering i.

Der er indbygget varme, da hærdetiden for kulfiber er tre dage ved 20 grader. Temperaturen om vinteren i værkstedet ligger en del lavere, så hærdning vil tage endnu længere tid.

Værktøjet er bygget op i 10 mm tyk spånplade. På undersiden er der monteret en ramme af lister, og inde i rammen er der moneret en tynd aluminiumsplade. Der er anvendt fire 25 Watts folievarmelegemer. De er skruet fast.

Strømmen kommer fra en ringkernetrafo. Det anvendte udtag giver ca. 21 Volt. Med belastning faldt spændingen til ca. 20 Volt. Det svarer til en effekt på 67 Watt. En test viser, at aluminiumspladens temperatur efter en time er over 40 grader.

Efterfølgende er yderkanten klippet og slebet ren. Indersiden har også fået en tur, men den er endnu ikke skåret på mål.

Dette skal være den yderste blændering, men vi har dog besluttet, at den i stedet skal være nr. 2, da vil til de næste blænderinge vil anvende 6 mm tyk krydsfinerplade. Vi vil ikke spidse ringen ind mod midten næste gang. Kantfladere får et lag lim, så træet ikke kan suge vand.

Det viste sig ved nærmere eftersyn, at limen på noget af ringen var noget ujævn, og et par andre steder manglede der lim. Det viste sig også, at plastikdugen var noget bulet efter opvarmningen, så der skal ikke anvendes plastikdug med skumbagside, da den samme plast uden skumbagside fungerede fint i forbindelse med opvarmning.

Der er fremstillet yderligere tre blænderinge.

En del af arbejdet er foregået ude.

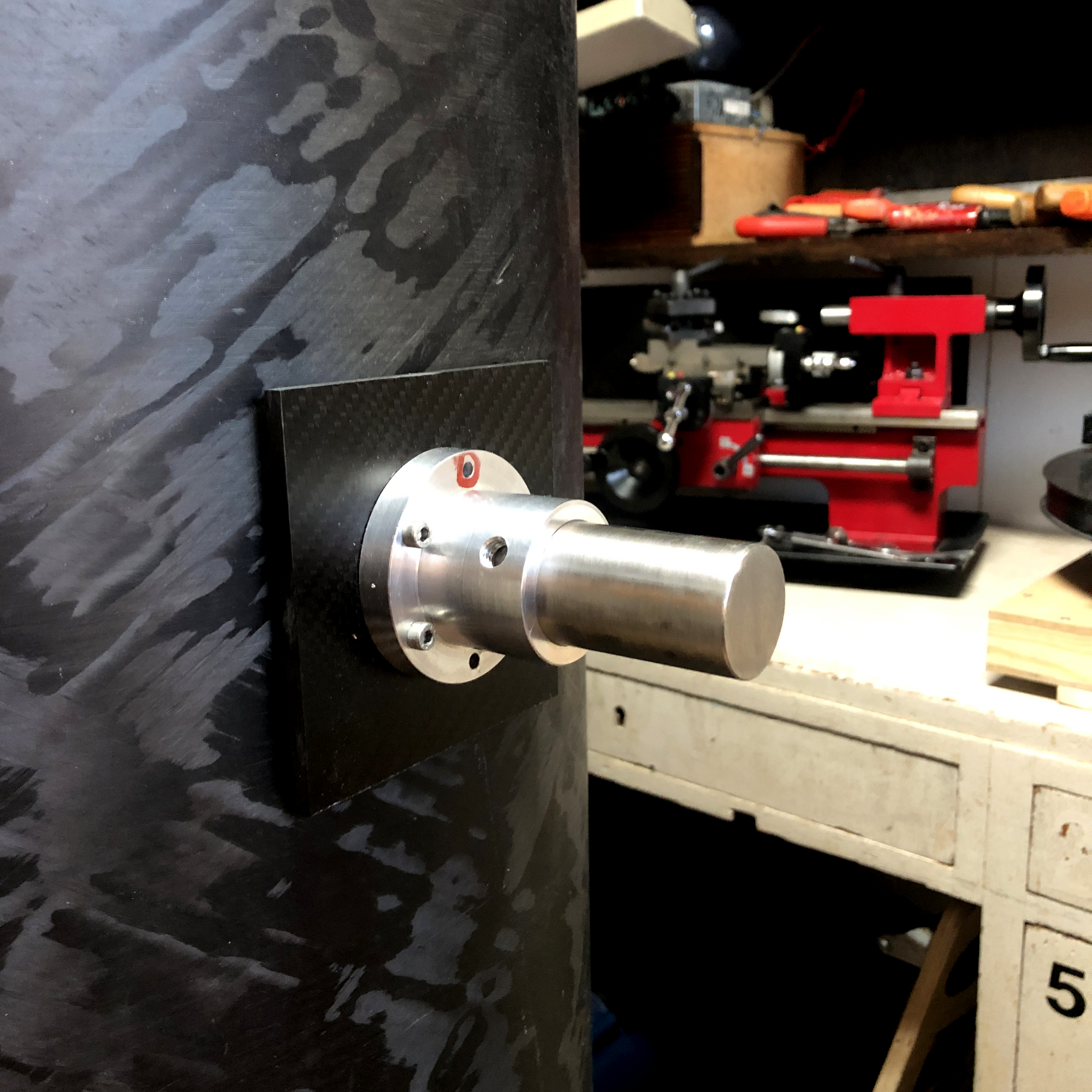

Der måles op og bores for til deklinationen.

Der bores 30 mm hul til akslen.

Akslen isættes. Den skal bruges i sin fulde længde i forbindelse med tilpasning af mekanikken til akselplader og -flanger.

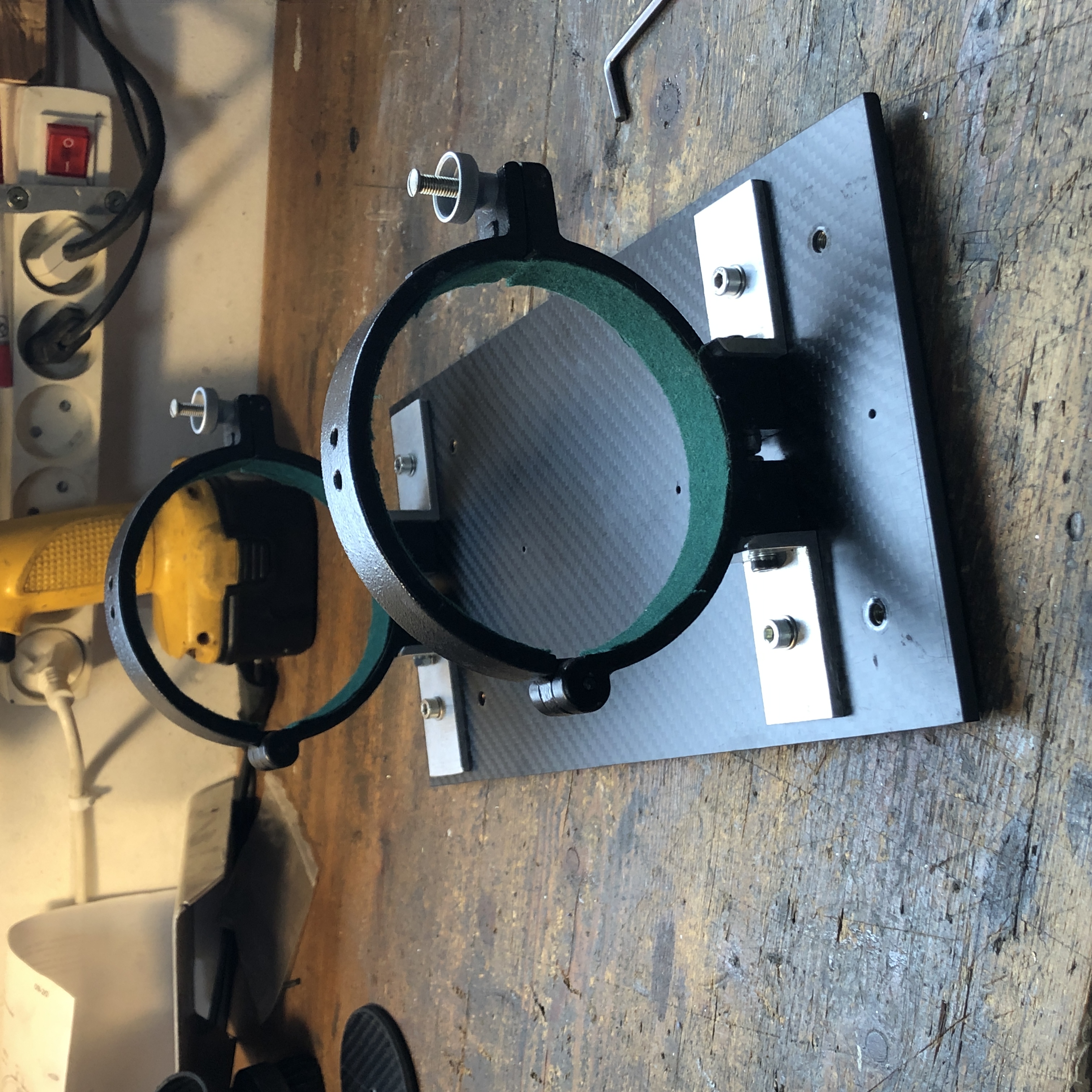

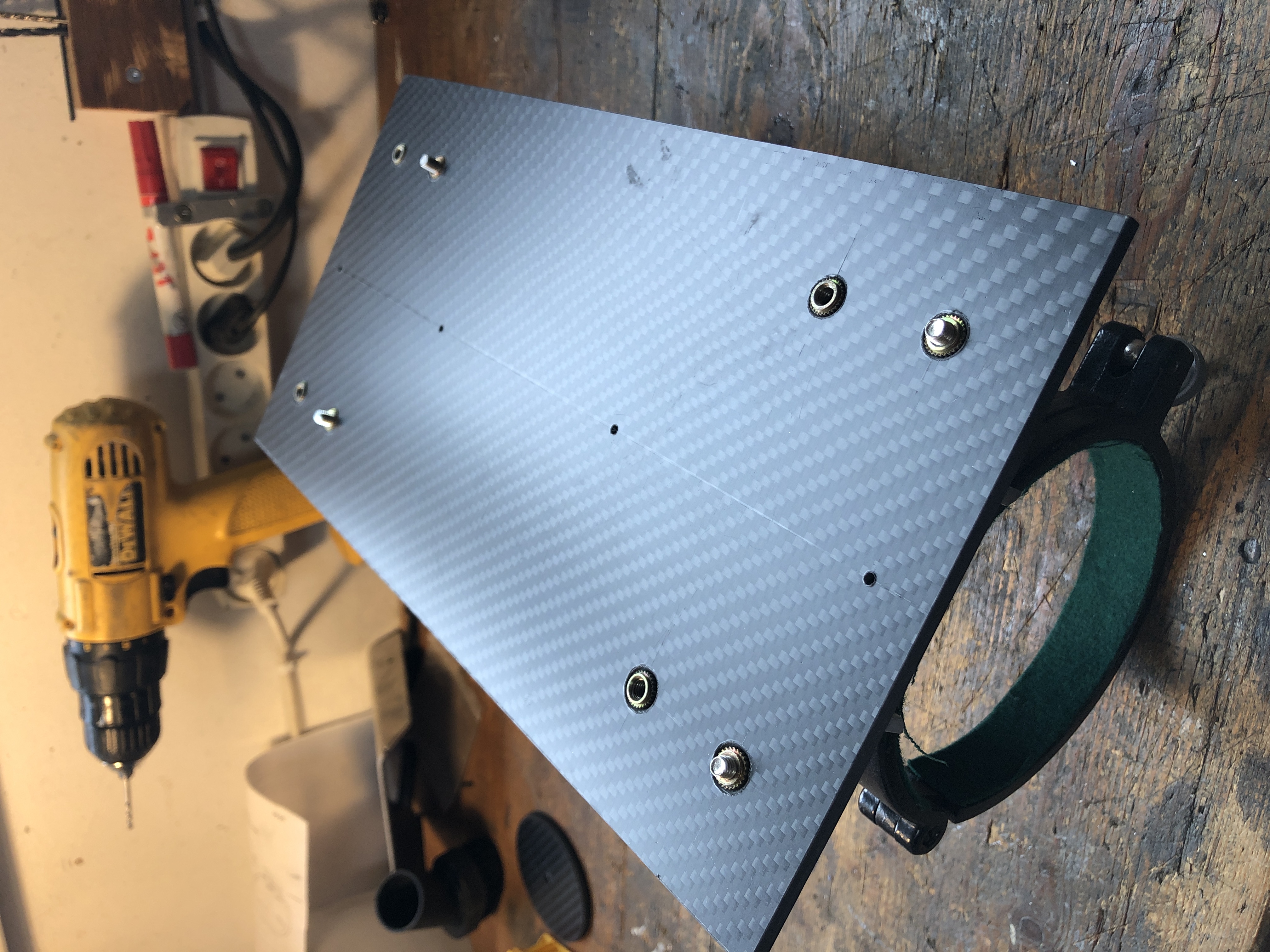

Akselplader er udskåret af 5 mm tyk kulfiberplade.

Akselplader og -flanger tilpasses.

Akselplader med flanger limes på tubus. To skruer holder enheden fastspændt til tubus.

Der bruges kulfiberuld rørt op med lim til at fylde mellemrummet mellem plade og tubus.

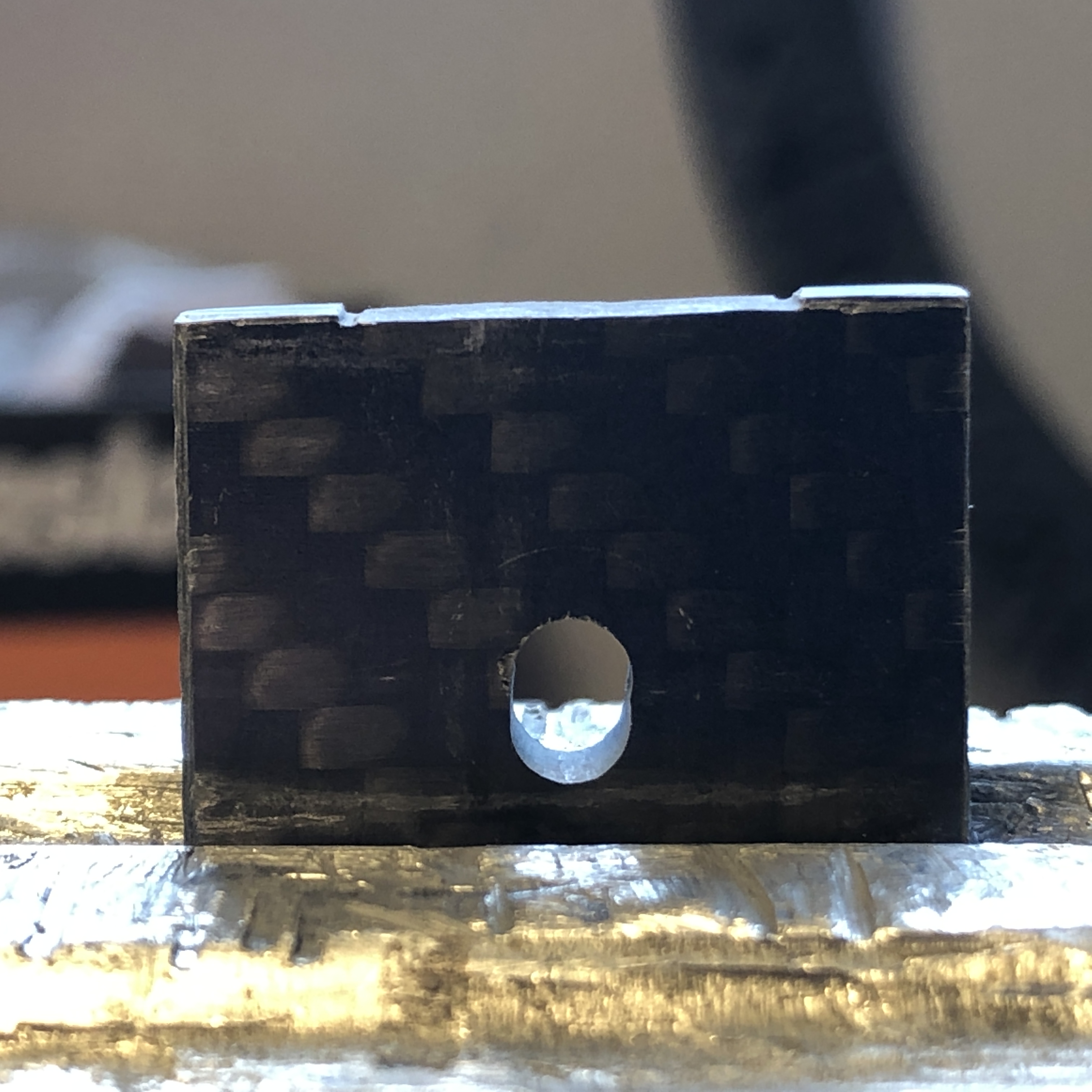

Blændering ved deklinationsaksel limes fast i tubus. Der bruges kulfiberuld i overgangen mellem tubus og blændering på begge sider.

Desværre viste det sig efterfølgende, at åbningen i blænderingen var for lille, og vi måtte så file den ned med en grovfil.

I forbindelse med denne proces gik blænderingen løs. Ringen blev så taget ud og hullet blev udvidet til den ønskede diameter.

Årsagen til at limen slap var, at vi havde glemt at rengøre og slibe tubus, hvor ringen skulle placeres. Det blev så gjort og ringen igen limet fast.

Spider

Centerrør efter hærdning.

Efter renskæring viste det sig, at kulfiberlagene ikke var helt i kontakt et enkelt sted.

Der er drejet ned, så låg kommer til at hvile på to kanter.

Låg er limet fast.

Der er limet M5 presmøtrikker fast i låget.

Der er udskåret et spor til spiderben. På højre side er støvsugermundstykket sat på.

Spiderben tilpasses.

Kiler indsættes ved limning.

Sekundærspejlholder

Montering af sekundærspejl

Tre M8 rustfri gevindstykker med M4 indvendigt gevind.

Der er boret et aksialt hul i enderne af spiderføderne til M8 gevnd.

Der skæes gevind i spiderføder. Der smørs med vand.

Inden sekundæspejlet kunne limes på blev der limet en sikkerhedsline fast på agsiden. Det er en flettet kobberledning, som bruges til at suge tin op fra lodninger.

Monteringspladen påsekundæspejlholderen havde fåt monteret tre afstandsskruer i nylon. De er skruet i mørikker, der er limet fast påpladens bagside. Der er endvidere en spændemøtik som kan strammes, når skruens længde på monteringssiden er justeret til 2 mm.

Silikonelimen er påført monteringspladen. Oprindelig var der tre klatter, men da spejlet kunne give sig noget, blev det besluttet at påføre flere klatter.

Mens limen hærder sørger blæseren for, at eddikesyredampe bløses væk fra spejlet.

På et senere tidspunkt blev sekundærspejlholderen forstærket, da vi havde mistanke om, at bagpladen kunne give sig under presset fra justeringsfingerskruerne.

Endvidere blev spiderbenene også forstærket inde ved holderen, da der ikke skulle ret stor kraft til at rotere holderen omkring midteraksen.

Til sidst blev spider malet matsort.

Der er monteret aluminiumsvinkler på blænderinge, så de kan skrues fast i tubus.

Spiderben er afkortet, så der er mulighed for at stramme spider op i forhold til tubus. Efter opstramning skrues spider fast til blændering.

Akselophæng i tubus

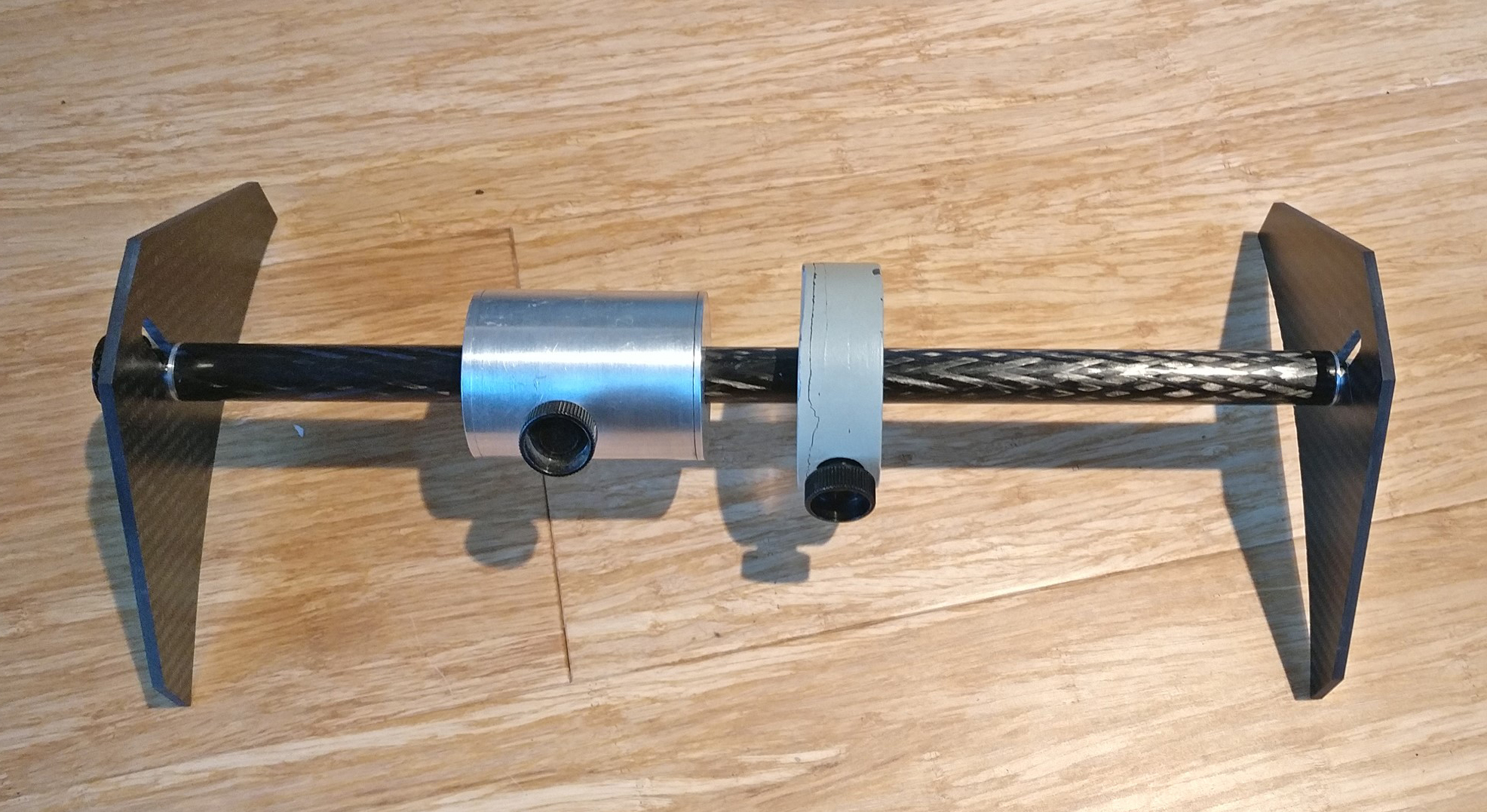

Der er blevet udskåret et par fikseringsemner af de gamle akselplader.

Der er monteret en skrue i hver ende af akselpladerne og monteret to presmøtrikker i hvert fikseringsemne.

Der er også boret modsvarende huller i blænderingen. Hullerne er lavet lidt større, så delene kan bringes i tæt kontakt ved limeprocessen.

Da der var et forholdsvis tykt lag på blænderingen, hvor emnerne skal monteres, blev dette fjernet med vinkelsliberen. Nu er underlaget klar til limning. Emnerne er også blevet slebet med groft sandpapir på limefladerne.

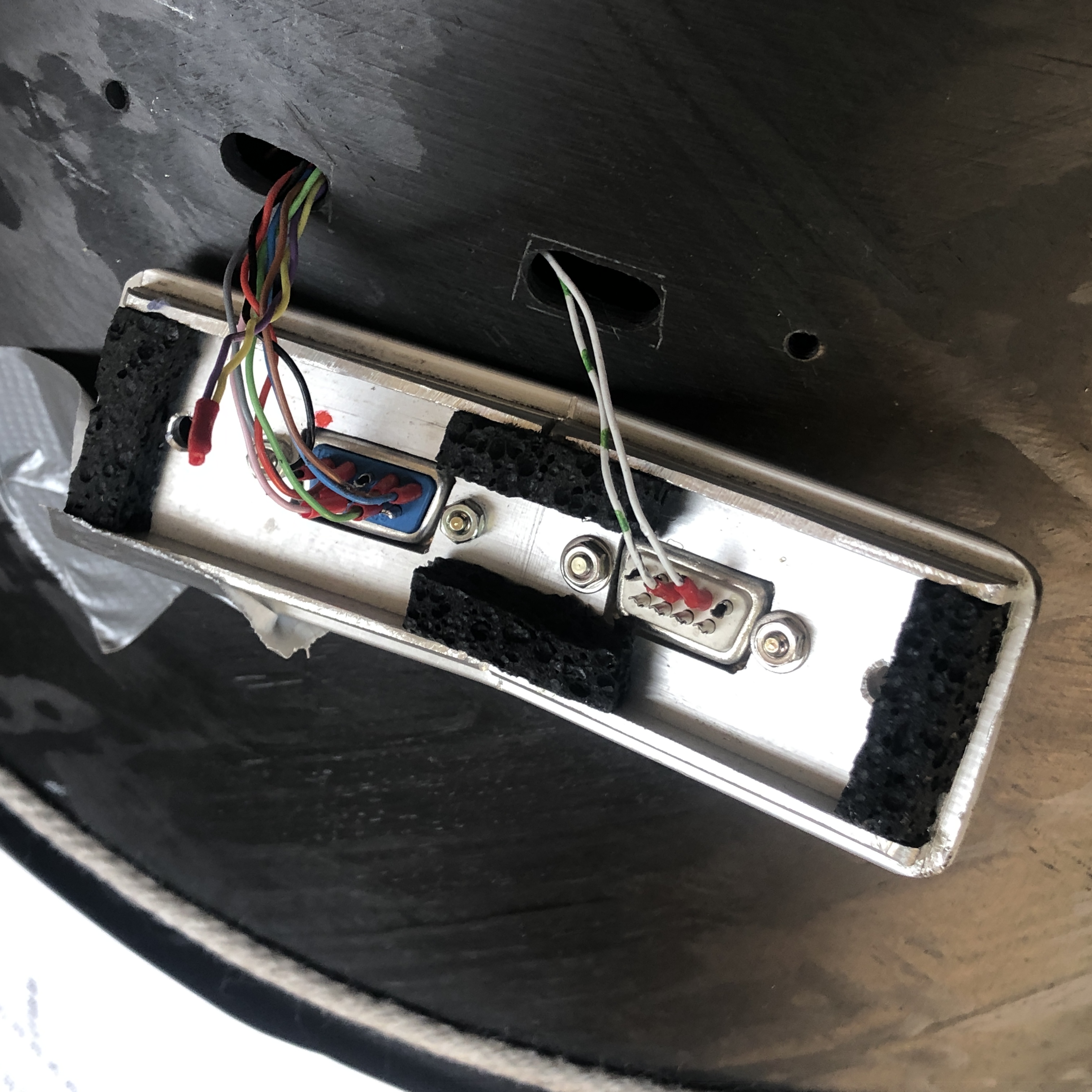

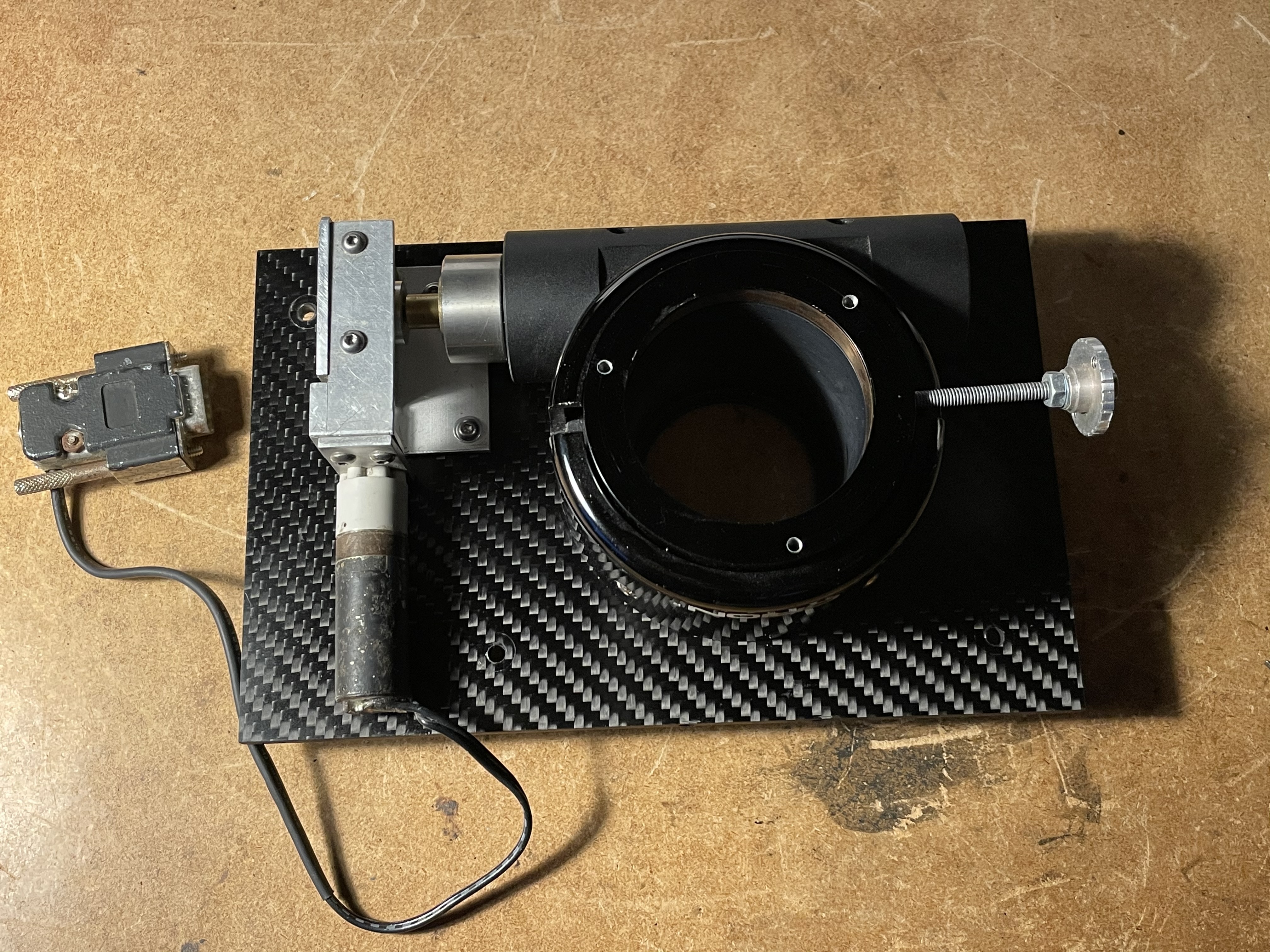

Der er også sket noget omkring det elektriske. Der er fremstillet en stikplade, der skal sidde på tubus henne i nærheden af deklinationen.

Flemming er i gang med den anden stikplade, hvor udtag til fokuseringsmotor og filterhjul skal placeres.

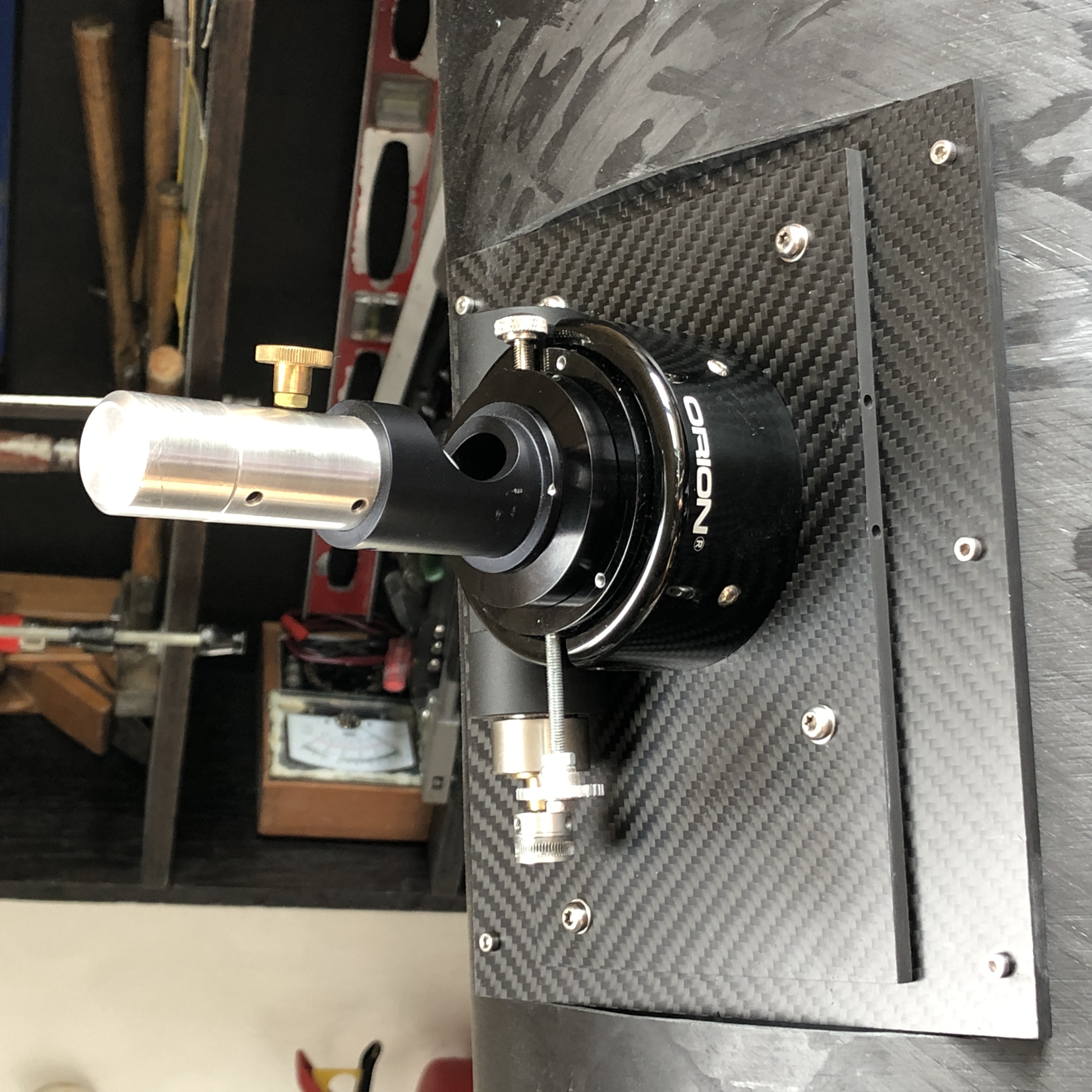

Der er monteret en midlertidig okularholder på Focuser Mounting Plate (FMP).

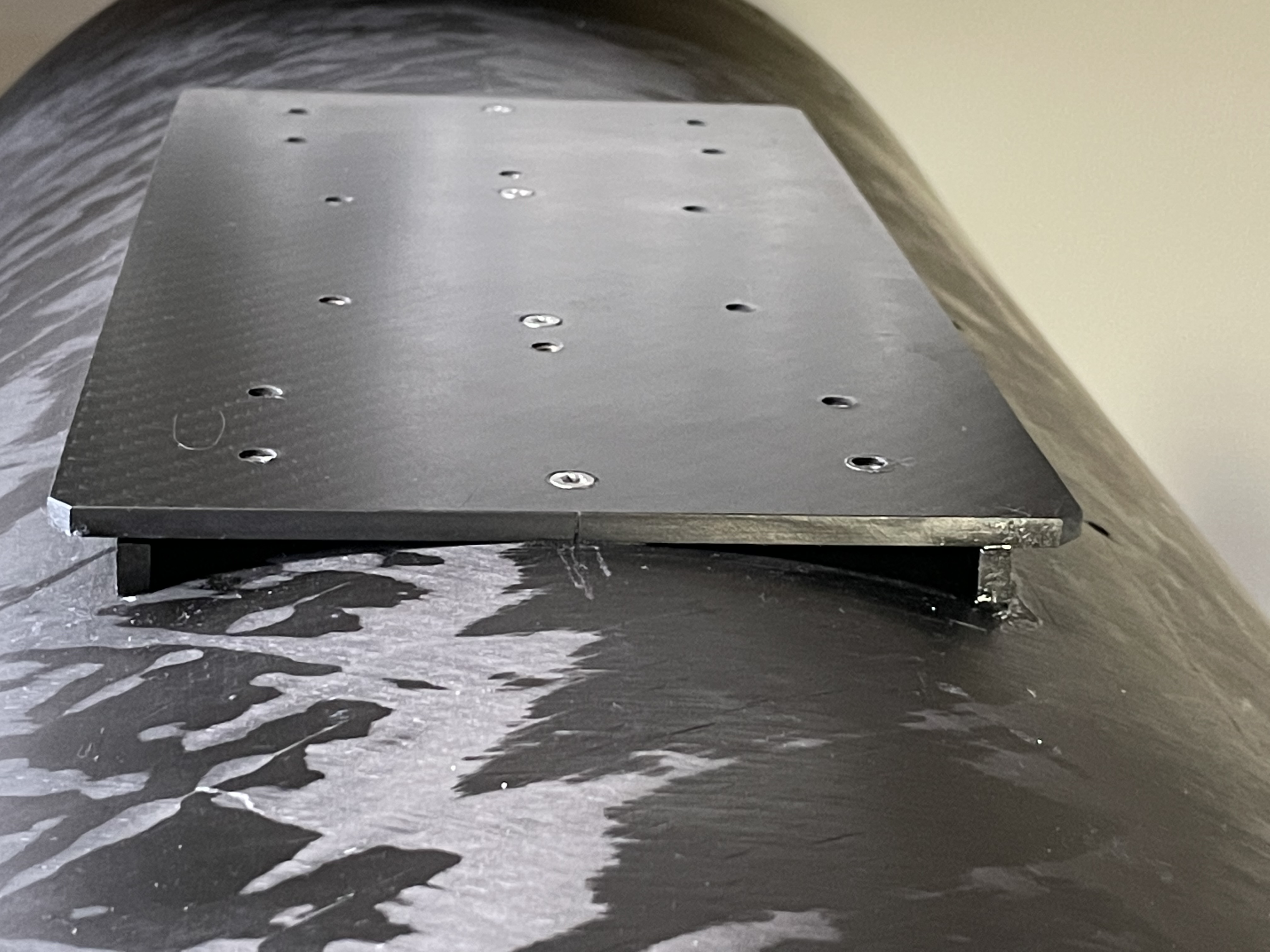

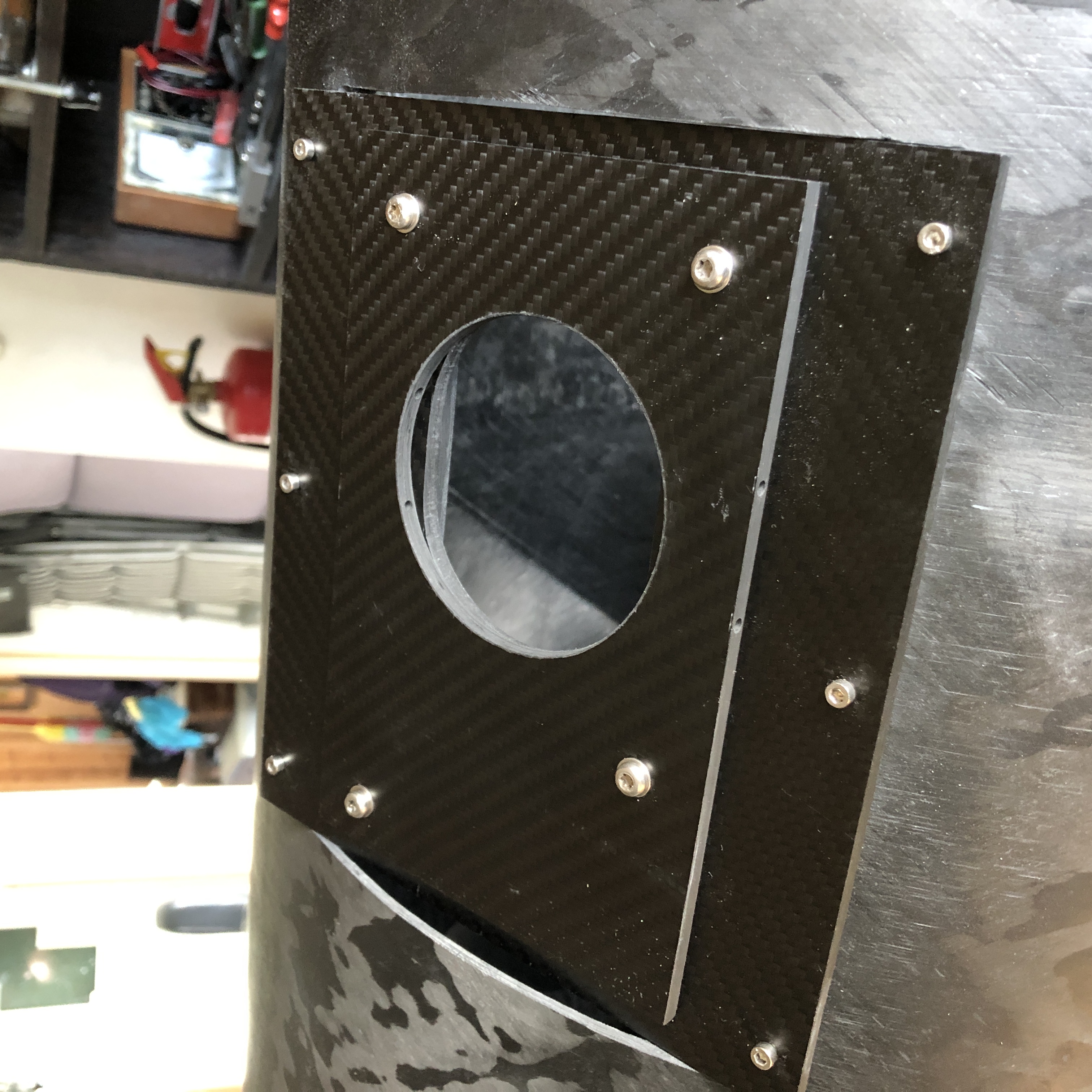

Så oprandt dagen, hvor der skulle skæres hul til Focuser Base Plate - (FBP). I henhold til de seneste beregninger, blev markeringen på tubus flyttet. Udskæringen i pladen giver mulighed for en justering af Focuser Mounting Plate - (FMP).

Vi startede forsigtigt ud, og skar ikke hullet ud til den planlagte bredde, men skar efterfølgende et par strimler ekstra ud.

Der ventede en overraskelse, for en måling af tubus' godstykkelse i udskæringen viste, at den var noget mindre end forventet. I toppen er tubus ca. 5,5 mm, men i udskæringen er den nede på 3,5 mm.

Vi kom til at tale om det, som vores leverandør havde sagt efter at tubus var sendt fra Grækenland. De havde haft nogen problemer med mandrellen. Jow-jow, men så vidt jeg husker, bestilte vi den til at have en godstykkelse på 3,5 mm, men grækerne har så bare rullet lidt mere kulfiber på enderne. I spejlenden er godstykkelsen godt 8 mm et enkelt sted.

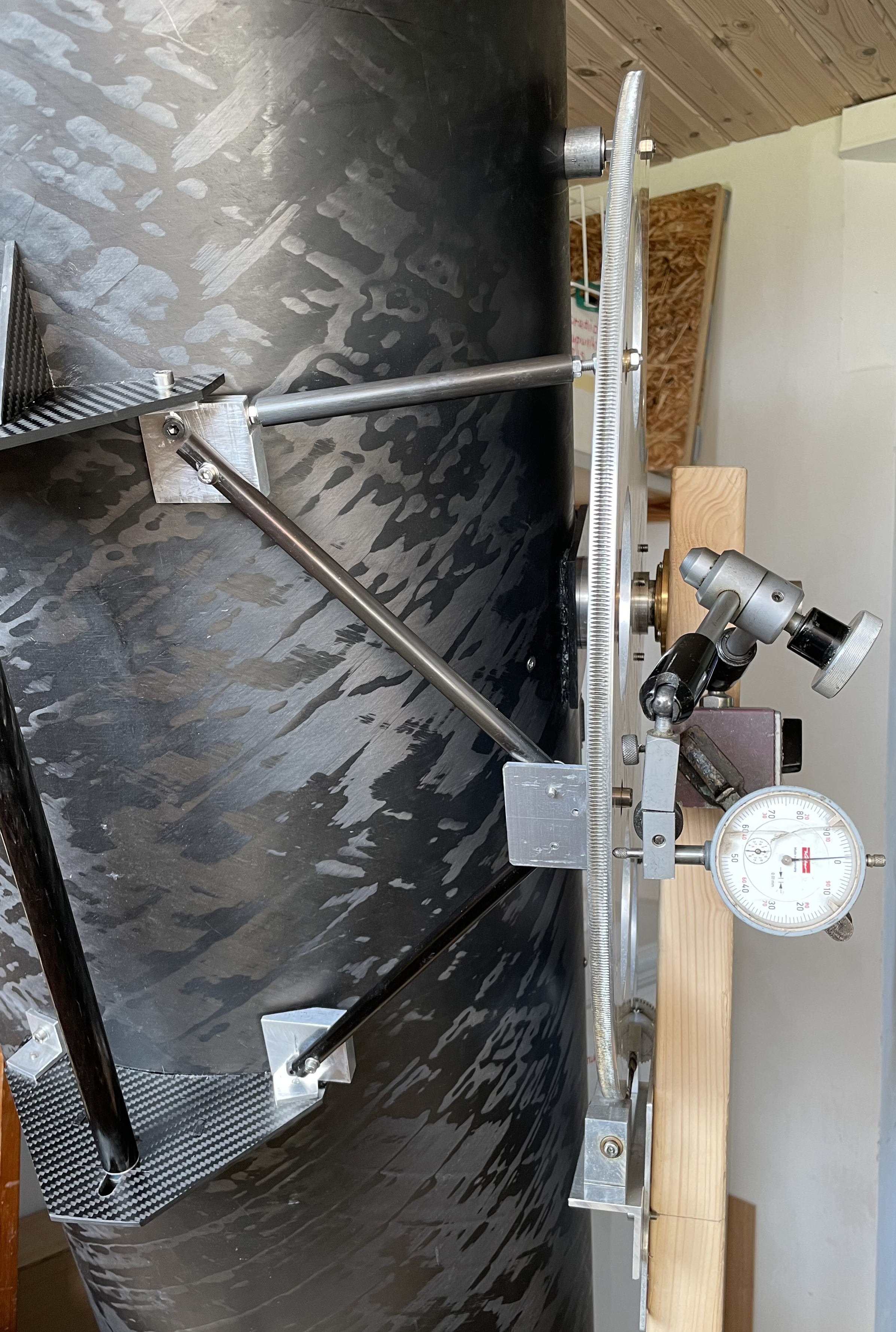

Nå, men det skal jo nok gå, men den ujævne overflade på tubus har gjort det vanskeligt, at måle op på den. Derfor refererer vi nu til de indvendige flader ved brug af et vaterpas. Det er imidlertid ikke helt trivielt, da værkstedsgulvet giver sig, og derfor skal vi ikke flytte os, når tubus først er i vater.

En dag hvor solen skinnede, blev tubus lagt ud på arbejdsbordet. Der var fremstillet et slibeværktøj, så man kunne komme i gang med at planslibe fladerne i åbningen til fokuseringens basisplade.

Der er spændt groft sandpapir på en krydsfinerplade, og i løbet af 10 minutter, var jeg kommet ca. 3 mm ned.

Tubus er så opmålt for at fastslå, hvor det modstående punkt for fokuseringen indvendigt i tubus skal være. I forbindelse med denne proces, har laserkollimeringsokularet været en god hjælp, da det så er muligt at måle afstanden til laserprikken fra begge sider af tubus og vinkelret på denne. Stregen på malertapen viser, hvor linjen er, og så er det "bare" at slibe ned til det sted, hvor pladen skal sidde.

Der er lavet en midtermarkering, både på på tubus og på pladen der skal holde laserokularet, så delene kan placeres præcist, når der skal måles ud.

Åbning mellem tubus og Base Plate er lukket med et par fastlimede endestykker i 5 mm tyk kulfiberplade. Det krævede nogen tilpasning, da det viste sig, at den indvendige side af tubus ikke var helt cirkulær.

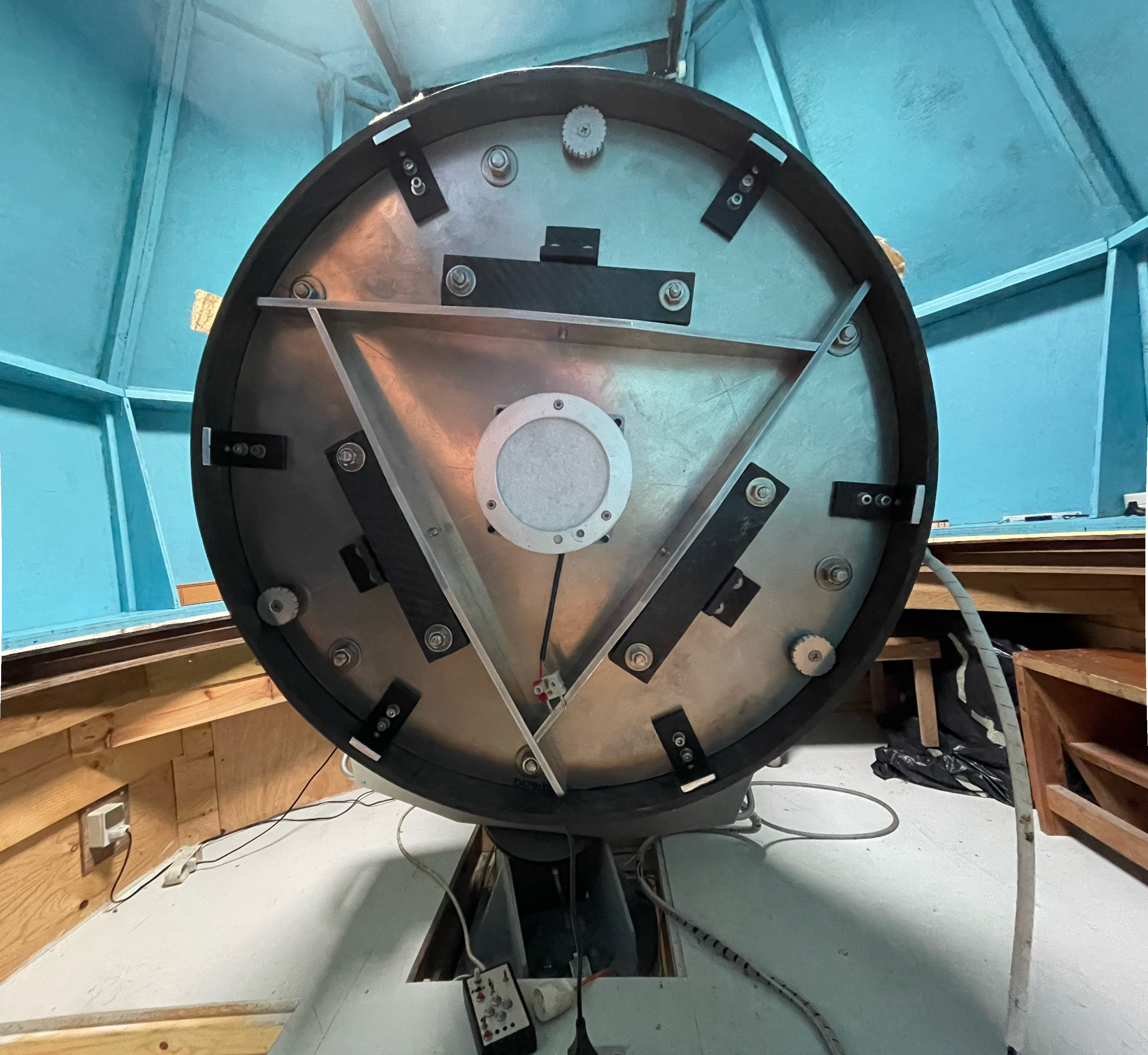

First light

Så var det ved at være tid til first light. Det skulle foregå med et ubelagt hovedspejl. Vi havde lovet, at Jens skulel være med, men da han var forhindret, sagde han, at vi bare skulle få testet optikken.

Spejlet blev monteret i spejlcellen.

Som det fremgår, var der på dette tidspunkt ikke sat kuglelejer på sidestyrene. I stedet var kontaktfladen slebet, så spejlet kunne hvile foroven og forneden.

Det ideelle var selvfølgelig at teste på en stjerne, men vi startede ud med en dagslyssession.

For at kunne arbejde med tubus, havde vi skruet en trægaffel sammen, og der var s monteret en 40 mm tyk stålaksel på den.

Gaflen kunne monteres i den fod som var skruet og limet sammen, da gaffel 2 var under konstruktion.

Optikken blev kollimeret efter bedste overbevisning, og så blev det hele slæbt ud på terrassen.

Vejret var godt, men det var dog noget diset over mod Mols. Der blev sat et okular i, og det første mål blev nogle træer omkring 150 meter væk. Bladene kom først i fokus da inderrøret var trukket helt ud - dvs. nogle cm udenfor det beregnede fokuspunkt.

Umiddelbart så billedet fint ud - ikke så kontrastrigt, men skarpheden fejlede ikke noget, selvom man godt kunne se en del lufturo.

Hmm, skal vi ikke lige prøve at fokusere på Mols? Det gjorde vi så, og inderrøret kunne skubbes et godt stykke ned og spændes fast. Grundet disen var det svært at fokusere. Vi lavede en fokusering hver for at fastslå, hvor fokus lå. Resultatet var hhv. 93 og 94 mm over pladen, som fokuseringen sidder på. Da pladen kun er 2 mm tyk, skal der lægges tre mm til, og så ender vi på 90 - 91 mm. M let var egentlig 88 mm, men Mols er jo heller ikke uendelig langt væk ;)

Vi prøvede med forskellige okularer, 6 18 og 32 mm. Lufturoen var tydelig, så vi udså os en fyrrebusk nede ved nabo nr. 3, og her fremstod nålene pænt skarpe, så vi kan indtil videre sige, at Jens har gjort et godt stykke arbejde.

Så skulle kollimeringen kontrolleres. Laserokularet blev sat i, og pletten passede fint, da tubus var næsten nede i vandret. Da tubus så blev skubbet længere op mod lodret, flyttede pletten sig omkring 3 mm. Hvad er det lige, som giver sig?

Nu skal vi i gang med lidt fejlsøgning. Planen går ud på at teste delene enkeltvis. Først sætte laseren i tubusåbningen, så den kaster lyset ned på hovedspejlet, og så lade pletten ende på et mål ude i åbningen af tubus. Det kan være, at det er kantstøtterne, der ikke sidder optimalt. Hver kantstøtte rører spejlet to steder, og justeringen kan være ret kritisk. Det er ikke umuligt, at vi vil prøve med et enkelt støttepunkt pr. kantstøtte. Sekundærspejlholderen skal også kontrolleres. Sidder spejlet for låst, selvom der er indsat to støtter? Kan spideren give sig?

Endelig skal fokuseringen kontrolleres for evt. utilsigtet slør.

Montering af kontravægtholder

Montering af stik til filterhjul og fokusering

Montering af instrumentplatform

Monteringsbeslag til SkyWatcher er skruet fast. Indvendigt er der fastlimet plader hvori der er ipresset og limet en presmøtrik.

Skruerne til højre fastholder instrumentplatformen.

Prøvemontering af deklinationshjul

Tubus bliver beklædt med velour indvendigt. Først blev tubusindersiden afsprittet, så klæbesiden kunne sidde godt fast.

Fokusering

Montering af belagt spejl

Montering af tubus i gaffel

Bunden af spejlcellen er ca. 15 mm fra tubuskanten. Cellen er fastgjort med tre vinkelbeslag i aluminium. Der er lavet langhul i flade der vender ud mod tubus. Cellen kan flyttes et par mm frem og tilbage.

Ny spjlcelle

Kulfibercellebund er i efteråret 2023 erstattet af en celle i aluminium.

END